Заменители цельного молока. Дробилка корма

Универсальная дробилка Кормов КДУ-2,0

Универсальная дробилка Кормов КДУ-2,0

Предназначена для измельчения фуражного зерна, кукурузных початков, жмыха и сена в муку и дерть, зеленых кормов, корнеклубнеплодов и силоса в мезгу, а также для дробления других кормов и минеральных добавок. Кроме того, на ней можно приготавливать и кормовые смеси, состоящие из двух-трех компонентов с введением жидких добавок. Дробилку используют как самостоятельную машину или в комплексе с оборудованием кормоцехов и кормоприготовительных отделений на фермах и других пунктах подготовки кормов.

Техническая характеристика дробилки

Тип машины: стационарный, электрифицированный, универсального назначения. Производительность, т/ч:

- при дроблении зерна 2,0

- при дроблении жмыха 3,0

- при дроблении сена до 0,8

- при измельчении корнеклубнеплодов до 5,0

- при измельчении зеленой массы до 2,0 Мощность электродвигателя, кВт 30 Частота вращения электродвигателя, мин-1 1460 Дробильный барабан:

- диаметр, мм 600

- число дробильных молотков 90

- частота вращения, мин-1 2725

- окружная скорость движения молотков, м/с 71,3 Ножевой барабан:

- диаметр, мм 285

- число ножей, 3

- частота вращения, мин-1 600 Сменные решета с отверстиями 4,6 и 8 мм Габаритные размеры, мм

Длина 2800

Ширина 550

Высота 3000

Масса, включая электрооборудование и комплектующие, кг 1300

Устройство кормодробилки.

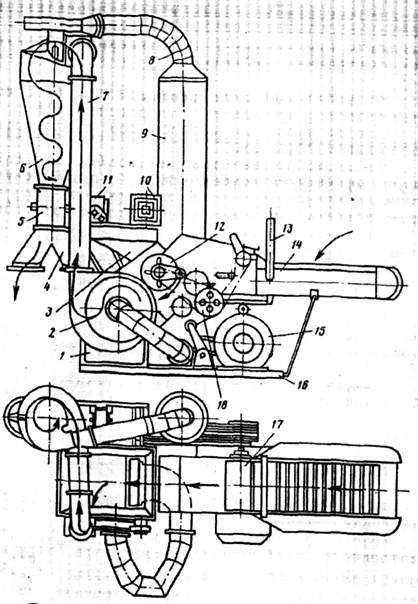

Кормодробилка КДУ-2,0 (рис. 1) состоит из дробильного аппарата 1, вентилятора 2, циклона 6 со шлюзовым затвором 5, а

Рис. 1. Универсальная дробилка кормов КДУ-2,0- 1 - дробильный аппарат; 2 - вентилятор; 3 - загрузочный ковш; 4- рукава выгрузит 5 - шлюзовой затвор; 6 - циклон; 7-- кормовой трубопровод - 8 - воздушный трубопровод; 9 - фильтровальный рукав; 10 - амперметр-индикатор-

11 - червячный редуктор; 12 - ножевой барабан; 13 - рычаг включения - 14 I подающий транспортер; 15 - электродвигатель; 16 - рама- 17 - подпрессовывающий транспортер; 18 - редуктор

Также с прямым (нагнетательным) 7 и обратным (отводящим) 8 трубопроводами; кроме того, дробилка оборудована барабаном 12, питающим 14 и прессующим 17 транспортерами. Для подвода зерновых материалов в дробильную камеру имеется загрузочный бункер 3.

Все узлы машин смонтированы на раме 16. Привод рабочих органов осуществляется от электродвигателя 15.

С машиной дополнительно поставляют контрпривод для привода машины от трактора.

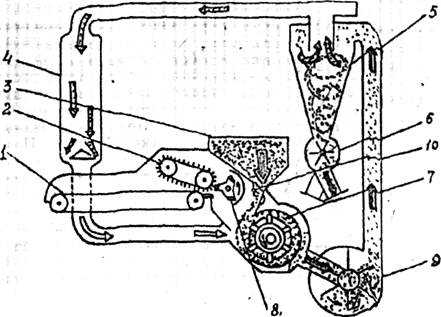

Для предварительного измельчения стебельных и других несыпучих кормов служит ножевой барабан 12 и противорежущая пластина, для окончательного измельчения - дробильный аппарат. Зазор между ножом и противорежущей пластиной должен быть 0,5..0,8 мм, который устанавливают двумя регулировочными винтами.

Для изменения подачи ножевой барабан имеет две сменные звездочки с различным количеством зубьев (z1 -15 и z2 -20).

Для подачи стебельчатых и других несыпучих кормов к ножевому барабану машина оборудована транспортерами: основным - питающим «и вспомогательным - прессующим (рис. ).

Прессование рыхлой кормовой массы обеспечивается весом прессующего транспортера и давлением пружин. При этом прессующий транспортер прижимается вниз до упора, установленного на вертикальных стенках корыта питающего транспортера.

Питающий и прессующий транспортеры примыкают концами к загрузочному окну кожуха ножевого барабана и приводятся в действие от вала ножевого барабана посредством передаточного механизма.

Передаточный механизм состоит, из редуктора 4, закрепленного под рамой питающего транспортера. Конструкция редуктора обеспечивает включение транспортеров в работу, выключение из нее и обратную подачу материала в случаях забивания загрузочной горловины (рис. ).

Дробильный аппарат представляет собой молотковую дробилку.

На одном конце вала дробильного барабана закреплен шестилопастной вентилятор, на другом - двухступенчатый много ручьевой шкив для клиноременной передачи.

Молотковый барабан вращается в дробильной камере. Для отбора сухих измельченных кормов имеется отсасывающий патрубок, а для отбора влажных кормов - вместо решета вставляют выбросную горловину прямоугольного сечения. При этом отвинчивают две барашковые гайки и откидывают вниз крышку выгрузного люка. К корпусу дробилки прикреплен улиткообразный кожух вентилятора. Его всасывающая горловина соединена с отсасывающим патрубком, а выходной патрубок соединен транспортирующим трубопроводом 8 (рис. 1) с циклоном 6. Циклон предназначен для приема измельченного корма. Верхний патрубок циклона соединен с верхним концом воздухопровода 8

Рис. Схема дробилки КДУ-2,0 (разрез): 1 - дробильный барабан; 2 - сменное решето; 3 - зарешетная камера; 4 - люк выброса; 5 - вставная выбросная горловина; 6 - крышка дробильной камеры; 7 - магнитный сепаратор; 8 - ковш-бункер для сыпучих кормов; 9 - патрубок для воды; 10 - режущий барабан; 11 - подпрессовывающий транспортер; 12 - питающий (подающий) транспортер; 13 - приемный воздушный патрубок; 14 - рама; 15 - электродвигатель; 16 - отсасывающий патрубок вентилятора; 17 - дека; 18 - противорежущая пластина.

При помощи улиткообразного короба, нижний конец воздухопровода соединен с дробильной камерой.

Воздушный поток, освобожденный от размолотого продукта, направляется из циклона по обратному трубопроводу снова в дробилку, унося с собой пылевую фракцию, не уловленную циклоном. Часть обратного воздушного потока, проходя через фильтровальный рукав 9, установленный перед дробилкой, отводится наружу. Благодаря этому в местах поступления корма в дробильную камеру создается разрежение и подсос свежего воздуха. Это устраняет пыление и активизирует поступление корма в дробильную камеру. В конусной части циклона на диаметрально противоположных сторонах сделаны два окна. Одно из них, закрытое прозрачной пластиной, служит для наблюдения за потоком корма, другое, закрытое металлической крышкой, служит для очистки циклона в случае его забивания измельченным кормом. Нижней частью циклон соединен со шлюзовым затвором, который состоит из полого корпуса с двумя боковинами и ротора, вращающегося внутри него.

К выгрузному патрубку шлюзового затвора прикреплены сдвоенные выбойные рукава с перекидной заслонкой и мешкодержателями.

Для подачи в дробильную камеру сыпучего корма над верхней питавшей горловиной смонтирован загрузочный ковш 8 (рис.). Подача сыпучей массы регулируется поворотной заслонкой с винтовым механизмом. В проемах скатных стенок корпуса дробилки на пути движения корма закреплены магнитные сепараторы: верхний и нижний, предназначенные для улавливания железных частиц, случайно попавших в корм. На валу электродвигателя установлен восьмиручьевой двухступенчатый шкив клиноременной передачи. Шесть клиновидных ремней от одной ступени шкива передают вращение дробильному барабану и вентилятору. Два ремня от второй ступени шкива вращают. ножевой барабан. Для облегчения запуска двигателя, удобства управления и контроля за степенью его загрузки и загрузкой самой дробилки агрегат укомплектован магнитным пускателем с пусковой кнопкой, плавкими предохранителями, пакетным переключателем, автоматической фрикционной муфтой центробежного действия и амперметром-индикатором.

Магнитный пускатель снабжен тепловым реле, отключающим электродвигатель при длительной перегрузке.

Магнитный пускатель, плавкие предохранители и пакетный переключатель смонтированы в специальном выносном шкафу, который устанавливают в помещении, где работает кормодробилка.

Амперметр-индикатор предназначен для наблюдения за загрузкой машины в процессе работы и позволяет лучше ее регулировать. Амперметр-индикатор и пусковая кнопка магнитного пускателя закреплены на пружинах специальной рамки, установленной на корпусе дробилки. Рамка с приборами сделана поворотной и обеспечивает удобное наблюдение за показаниями амперметра с рабочего места машины. Автоматически действующая фрикционная центробежная муфта служит для облегчения пуска в работу двигателя в агрегате с дробилкой. Устройство ее следующее. Внутри полого шкива, вращающегося на. валу электродвигателя в двух шарикоподшипниках, помещены четыре фрикционные колодки, закрепленные на плоских пружинах. Пружины связаны с крестовиной, сидящей прочно на валу электродвигателя. Полый шкив соединен клиновидными ремнями со шкивом молоткового (дробильного) барабана. При запуске электродвигателя в работу шкив, свободно посаженный на валу, стоит на месте вследствие торможения приводными ремнями. Затем, по мере увеличения частоты вращения вала электродвигателя, фрикционные колодки под действием центробежной силы преодолевают упругое действие пружин и входят в соприкосновение со шкивом. Таким образом обеспечивается автоматическое включение в работу дробилки при достижении валом двигателя определенной частоты вращения.

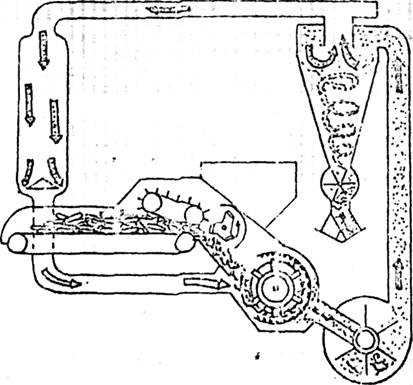

Технологический процесс. В загрузочный ковш засыпают сыпучие корма при закрытой поворотной заслонке. Затем пускают машину в работу и, следя за показанием амперметра-индикатора, постепенно открывают заслонку загрузочного копа, с Перегружать машину не рекомендуется. Измельченный корм из-под дробильной камеры отсасывается вентилятором через отсасывающий патрубок и по нагнетательной трубе подается в циклон.. Из циклона измельчения масса через шлюзовой затвор поступает по двум выгрузным рукавам в мешки7 или на транспортер, установленный под выгрузными рукавами, чтобы подать ее в бункера или другие мамины. Кукурузные початки, сено и другие несыпучие и стебельчатые корма направляют по питающему транспортеру к ножевому барабану для предварительного измельчения. Корм, измельченный ножевым барабаном, поступает в дробильную камеру, где происходит окончательное измельчение. Степень измельчения регулируется постановкой соответвующего сменного решета с большим или меньшем диаметром отверстий. Для измельчения влажных кормов машину переоборудуют Вынимают решето, а вместо него устанавливают выгрузной патрубок. Затем открывают крышку выгрузного люка, а засллонку загрузочного ковша закрывают (рис. 3 а, б, в)

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

- чистый воздух

- продукт в смеси с воздухом

- воздух с примесью

- чистый воздух

- направление вращения

Рис 3 а. Технологическая схема измельчения зерна

1 - транспортер подающий; 2 - транспортер прессующий; 3-приемный

Бункер для зерна; 4 - фильтрующий рукав; 5- - циклон; б - шлюзовой затвор; 7 -

Дробильная камера; 8 - режущий барабан; 9 - вентилятор; 10 . заслонка; 11 -

Дефлектор.

Рис 3 б. Технологическая схема измельчения сена и кукурузных початков.

Рис 3 в. Технологическая схема измельчения зеленой массы и силоса.

Техническое обслуживание машины. После установки машины перед первым пуском в работу нужно проделать следующее:

1. Залить масло в картеры редукторов шлюзового затвора и транспортеров дробилки до установленного уровня и смазать все подшипники в соответствии с картой смазки, предварительно очистив масленки.

2. Проверить натяжение приводных ремней и цепей при необходимости провести регулировку их натяжения. Клиновидные ремни между валами электродвигатели и молоткового барабана натягивают перемещением электродвигателя на салазках, закрепленных на раме машины. Натяжение остальных ремней и цепей осуществляют перемещением натяжных роликов и звездочек.

3. Проверить зазор между лезвиями ножей режущего барабана и противорежущей пластиной. Он должен быть не более 0,5... 0,8 мм. Для регулировки зазора нужно снять верхний кожух ножевого барабана и прессующего транспортера, снять натяжное устройство прессующего транспортера и отвести транспортер вверх. Зазор между лезвием противорежущей пластины и лезвием каждого ножа регулируют отдельно. Для этого ослабляют контргайки регулировочных винтов и болтов, закрепляющих нож, и при помощи регулировочных винтов устанавливают зазор, приближая или удаляя лезвия ножа от лезвия противорежущей пластины. После окончания регулировки ножи прочно закрепляют болтами, а установочные винты фиксируют контргайками.

4. Проверить натяжение полотен транспортеров и при необходимости отрегулировать, переместив ведомый ролик натяжными болтами.

5. Проверить прочность крепления всех узлов и деталей и при необходимости подтянуть.

6. Проверить надежность действия поворотной заслонки загрузочного ковша и перекидной заслонки выбойных рукавов циклона.

7. Обкатать машину вначале на холостом ходу, а затем под нагрузкой. Обнаруженные неисправности устранить.

Универсальная дробилка Кормов КДУ-2,0 - 4.0 out of 5 based on 24 votes

Добавить комментарий

mehanik-ua.ru

дробилка кормов - это... Что такое дробилка кормов?

дробилка кормов

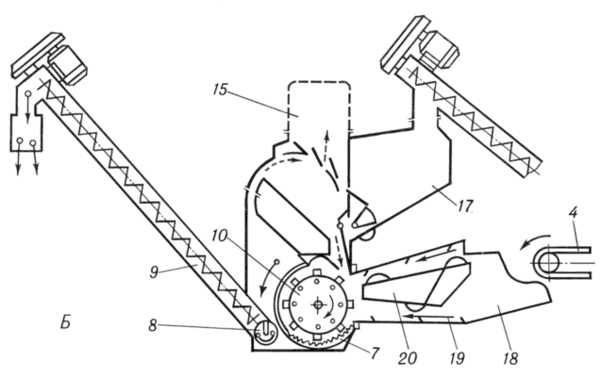

Функциональная схема дробилки кормов ДКМ-5 при измельчении зерна:1 загрузочный шнек;2 датчики верхнего и нижнего уровней;3 магнитный сепаратор;4 регулировочная заслонка;5 канал возврата;6 приставная крышка;7 дека;8 шнек дробилки;9 выгрузной шнек;10 молотковый ротор;11 дробильная камера;12 сменное решето;13 канал движения запыленного воздуха;14 пылеотделитель;15 фильтр;16 заслонка;17 зерновой бункер.

дроби́лка кормо́в, машина для измельчения зерна и грубых кормов.

Выпускаемая в СССР Д. к. (ДКМ-5) состоит из загрузочного шнека, дробилки, выгрузного шнека, шнека-питателя грубых кормов.Зерно, подлежащее дроблению, подаётся из бурта загрузочным шнеком 1 в зерновой бункер 17, который регулируется датчиками 2. Из зернового бункера через щель, образованную регулировочной заслонкой 4 и наклонной стенкой, зерно проходит через магнитный сепаратор 3, очищается от металлических предметов и попадает в дробильную камеру 11, где посредством молотков и деки 7 измельчается. Измельчённый продукт через сменное решето 12 попадает на горизонтальный шнек 8 дробилки, из него на выгрузной шнек 9, а затем поступает в транспортные средства. Избыток воздушного потока, образованного ротором, поступает в камеру пылеотделителя и частично сбрасывается через фильтровальный рукав.

Грубый корм, подаваемый на приемный лоток питателя, приводится во вращение витками наружного шнека-питателя грубых кормов вокруг внутреннего шнека-питателя. В процессе движения материала происходит его выравнивание и некоторое уплотнение. В результате грубый корм в виде витого рулона подается на измельчение в дробильную камеру. Под действием молотков и деки грубый корм подвергается измельчению и через решето попадает в зарешётное пространство, откуда шнеком дробилки и выгрузным шнеком выгружается в транспортные средства. При измельчении грубых кормов загрузочный шнек и бункер в работе не участвуют (крышка с гладкой декой удалена), степень измельчения регулируется посредством сменных решёт. Производительность Д. к. (т/ч): на измельчении зерна 3,27,9, сена и соломы 0,40,7, кукурузы в початках 1,82,4. Установленная мощность электродвигателей 33,7 кВт. При механизированной подаче кормов Д. к. обслуживает оператор.

Функциональная схема дробилки кормов ДКМ-5 при измельчении грубых кормов:4 регулировочная заслонка;7 дека;8 шнек дробилки;9 выгрузной шнек;10 молотковый ротор;15 фильтр;17 зерновой бункер;18 лоток;19 наружный шнек-питатель грубых кормов;20 внутренний шнек-питатель.

Сельское хозяйство. Большой энциклопедический словарь. - М.: Большая Российская энциклопедия. В. К. Месяц (главный редактор) и др. . 1998.

- дрессировка

- дрожжевание кормов

Смотреть что такое "дробилка кормов" в других словарях:

Дробилка кормов — машина для дробления кормов (зерна, сена, зелёной массы, початков кукурузы, корнеклубнеплодов и др.) перед их скармливанием с. х. животным и птице. В СССР распространены дисковые и барабанные Д. к. В дисковой Д. к. (рис.) сыпучие корма из … Большая советская энциклопедия

Дробилка кормов — Эту страницу предлагается объединить с Измельчитель кормов. Пояснение причин и обсуждение на странице Википедия:К объединению/16 … Википедия

ДРОБИЛКА КОРМОВ — машина для измельчения зерна и грубых кормов. Выпускаемая в СССР Д. к. (ДКМ 5) состоит из загрузочного шнека, дробилки, выгрузного шнека, шнека питателя грубых кормов. Функциональная схема дробилки кормов ДКМ 5: А при измельчении зерна; Б при… … Сельско-хозяйственный энциклопедический словарь

ДРОБИЛКА — машина для дробления твердых материалов, главным образом минерального сырья. По форме дробящего органа дробилки подразделяют на: щековые, конусные, валковые, молотковые, роторные, стержневые. Существуют дробилки для измельчения кормов (зерна,… … Большой Энциклопедический словарь

ДРОБИЛКА — ДРОБИЛКА, и, жен. Машина для дробления кусковых материалов, а также для измельчения или смешивания кормов. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

дробилка — и; мн. род. лок, дат. лкам; ж. Машина для дробления твёрдых материалов. * * * дробилка машина для дробления твердых материалов, главным образом минерального сырья. По форме дробящего органа дробилки подразделяют на: щёковые, конусные, валковые,… … Энциклопедический словарь

ДРОБИЛКА — машина для дробления кусковых материалов (гл. обр. минер. сырья). По форме дробящего органа различают Д. (см. рис.): щёковые и конусные с эксцентрически располож. круглыми дробящими частями; валковые с округлыми вращающимися валками; ударные,… … Большой энциклопедический политехнический словарь

Измельчитель кормов — Эту страницу предлагается объединить с Дробилка кормов. Пояснение причин и обсуждение на странице Википедия:К объединению/16 ноября 2012. Обсуж … Википедия

Измельчитель кормов — машина для измельчения кормов перед их скармливанием с. х. животным. В СССР для измельчения грубых кормов (солома, стебли кукурузы и др.) используют И. к. ИГК ЗОА (производительность до 3 т/ч), в котором дробление производится… … Большая советская энциклопедия

Кормоприготовительный агрегат — машина для приготовления полноценного корма с. х. животным. В СССР распространены К. а. для приготовления комбикормов, комбинированного силоса и корма для свиней. Их устанавливают в крупных специализированных хозяйствах, на… … Большая советская энциклопедия

selskoe_hozyaistvo.academic.ru

Дробилки - измельчители кормов

Перед началом эксплуатации дробилки ДИС-1М внимательно осматривают дробильную камеру, проверяют надежность крепления осей подвески молотков и отсутствие посторонних предметов, а также легкость вращения ротора. В течение первых 20 ч работы дробилки ее необходимо загружать не более чем на 50% производительности.

При пуске дробилки сначала включают выгрузной транспортер, затем дробилку и загрузочный транспортер. Корма начинают загружать после того, как электродвигатель дробилки наберет устойчивые обороты. Величину загрузки определяют по показанию амперметра, максимальное показание которого не должно превышать 45 А (до крайней черты на шкале). По окончании дробления прекращают подачу корма и только после полной разгрузки дробильной камеры и выгрузного транспортера останавливают дробилку и транспортер.

Предназначена ДИС-1М для одновременного доизмельчения грубых кормов и силоса, заготовленных современными косилками-измельчителями, измельчения корнеплодов, смешивания этих компонентов с канцкормами и питательными растворами.

Дробилку ДИС-1М выпускают в двух вариантах: ДИС-1М-1 и ДИС-1М-2. ДИС-1М-1 отличается от ДИС-1М-2 тем, что не имеет загрузочного и выгрузного транспортеров.

Основные части дробилки — кожух, ротор, электропривод. На внутренней цилиндрической поверхности корпуса дробильной камеры вдоль оси вращения ротора закреплены рифленые бичи. Ротор представляет собой вал с набором дисков. Между дисками, на осях, шарнирно закреплены качающиеся молотки. Электродвигатель посредством клиноременной передачи приводит во вращение ротор.

Для пуска дробилки в работу включают сначала выгрузной транспортер, затем дробилку и после этого загрузочный транспортер. При помощи загрузочного транспортера корма попадают в дробильную камеру и под воздействием молотков и бичей измельчаются, смешиваются и через выгрузную горловину выбрасываются на выгрузной транспортер. В процессе измельчения в дробильную камеру через ороситель могут подаваться различные жидкие добавки.

Основные регулировки дробилки ДИС-1М

Натягивают клиновые ремни ротора дробилки перемещением электродвигателя натяжными винтами. Стрела прогиба должна быть в пределах 10…12 мм при усилии 20 Н (2 кгс) для нового ремня и 16 Н (1,6 кгс) для приработанного. Ротор дробилки должен свободно проворачиваться от усилия 40…60 Н (4…6 кгс), приложенного к ремням клиноременной передачи. Более подробно про дробилку ДИС-1М читаем тут. Правила эксплуатации дробилки ДИС-1М читаем в этой статье.

Дробилка - измельчитель.

Марка. ИРТ-Ф-80-1. Предназначена для измельчения грубых кормов в рассыпном и прессованном видах.

Показатели использования:

животное механизированный корм измельчитель

Таблица 3

| Показатель | Значение |

| Габаритные размеры | 3700х5100х4200 мм |

| Качество измельченного корма | 85 и 90 (при влажности до 22 проц. длиной не более 50 и 75 мм) |

| Масса | 2500 кг |

| Производительность | 5 - прессованная пшеничная солома влажностью до 22 проц |

| Тип | стационарный |

| Установленная мощность | 58 |

Назначение, устройство, принцип работы и технические регулировки измельчителя кормов «Волгарь-5» поедаемости их подвергают механической и тепловой обработке. Биологические и химические способы обработки грубых кормов позволяют повысить не только поедаемость, но также переваримость и питательность.

Кормоцехи должны отвечать следующим зоотехническим требованиям:

- грубые корма, подлежащие переработке, должны храниться на кормовой площадке, связанной с кормоцехом дорогой с твердым покрытием; люцерновое либо клеверное сено (для рационов свиней) необходимо хранить в скирдах в рассыпном виде, в тюках либо в скирдооформителях;

- при кормоцехе следует иметь механизированное хранилище для целых и слабоповрежденных корнеклубнеплодов емкостью из расчета трех-четырехнедельного расхода кормов и хранилище мелассы на 50–100 т;

- оборудование кормоцеха должно надежно работать при температуре окружающей среды от 5 до 35 °С и относительной влажности воздуха до 95%;

- оборудование кормоцеха в соответствии с назначением должно быть изготовлено из материалов, стойчивых к коррозии, воздействию кислот, щелочей и дезинфицирующих средств и не должно образовывать с ним вредных соединений;

- дозирующие устройства вспомогательных линий кормоцеха должны иметь регулируемую производительность, отклонения при дозировании компонентов допускаются в таких пределах: комбикормов и концентратов ± 1,5%, грубых и сочных кормов - соответственно 10 и 3,5%, жидких питательных смесей 2,5%, минеральных добавок 1% от количества дозируемого по массе корма;

- время, необходимое для переключения всех дозирующих устройств кормоцеха на другой режим работы, должно быть не более 5 мин;

- показатель качества однородности смешивания кормосмеси должен быть не менее 75—80%, а при вводе карбамида — не менее 90%;

- неравномерность смешивания грубых кормов, силоса и корнеклубнеплодов не должна превышать ± 15%, концентрированных кормов ± 5% от заданного рациона;

- в составе готовых кормосмесей 70—75% измельченной массы должно состоять из частиц до 10—12 мм (для крупного рогатого скота), а частиц крупнее 12 мм должно быть не более 30%, причем размер этих частиц для откормочного молодняка не должен превышать 20 мм, а для молочных коров 50 мм;

- запаренные корма необходимо охлаждать до 40° С перед смешиванием с витаминными или белковыми добавками и до 70° С перед смешиванием с комбикормом.

Кормообрабатывающие предприятия (кормоцехи) в сельскохозяйственном производстве по свойствам приготавливаемых кормов делятся на две группы. Предприятия группы I (заводы, цехи, агрегаты) предназначены для подготовки в рассыпном, гранулированном или брикетированном виде сухих кормов, пригодных для длительного хранения (комбикорма, кормовых добавок, травяной муки, полнорационных кормосмесей). Предприятия группы II (цехи) готовят влажные кормосмеси непосредственно перед скармливанием животным.

Работа технологических линий кормоцехов первой группы не согласовывается с распорядком дня животноводческой фермы или комплекса. Кормосмеси, приготовленные в таких кормоцехах, должны иметь все ингредиенты, предусмотренные рецептом. Отклонения от принятой технологии не допускаются.

Работа технологических линий кормоцехов второй группы согласовывается с распорядком дня животноводческой фермы или комплекса. Кормосмеси в своем составе могут иметь разное количество ингредиентов в соответствии с зоотехническими нормами кормления животных, поэтому отказ одной из технологических линий не всегда приводит к прекращению выпуска готовой продукции.

Кормоприготовительные цехи второй группы различаются по виду обслуживаемых животных (для ферм и комплексов крупного рогатого скота, свиноводческих ферм и др.), они также могут быть универсальными. На фермах и комплексах крупного рогатого скота для подготовки влажных полнорационных кормосмесей применяют кормоцехи с использованием соломы, прошедшей термическую обработку, и без такой обработки. Первый тип кормоцехов отличается более сложным схемно-конструктивным исполнением: в комплекте машин и оборудования имеются агрегаты или установки для термохимической обработки соломы, например смесители С-12 и др. Технология подготовки кормов в таких кормоцехах позволяет полнее использовать возможности механизации для увеличения производства животноводческой продукции. Кормоцехи свиноводческих ферм и комплексов по технологическим признакам также делятся на два типа: для подготовки влажных или жидких кормосмесей из кормов собственного производства и для подготовки жидких кормосмесей с использованием пищевых отходов.

Оборудование кормоцеха включает в себя технологические линии сенажа и силоса, корнеклубнеплодов, термохимической переработки грубых кормов, приготовления и раздачи приготовленной кормосмеси и т.д. Техника, способствующая механизации процесса кормления, выбирается, исходя из нескольких параметров: габариты кормовых проходов, планировка фермы, вид кормохранилищ и принятый состав кормосмесей. Используемый метод обслуживания коров также имеет немаловажное значение в выборе оборудования для линии раздачи кормов. В том случае, если животные обслуживаются по принципу индивидуального подхода, то, соответственно, линия раздачи кормов должна обеспечивать соблюдение этой технологии, то есть дифференцировать нормы кормов для каждой технологической группы.

В оборудование для ферм, служащее для раздачи кормосмесей и стебельчатых кормов, входят мобильные транспортеры, стационарные установки, либо комбинированные средства. Разумеется, что использование мобильного кормораздатчика гораздо эффективнее, чем применение стационарной установки, ввиду его заменяемости в случае поломки и возможности обслуживания одним агрегатом нескольких технологических групп или всей фермы. Данные агрегаты оптимальны для использования на племенных фермах и в родильных отделениях, но нуждаются в квалифицированном обслуживании и хорошем состоянии подъездных путей. Мобильные кормораздатчики, агрегатируемые с трактором, кроме того, нуждаются в больших проездах, что способствует неэффективному использованию площадей ферм и нарушению микроклимата. Таким образом, чтобы обеспечить повышение уровня кормораздачи нужно осуществить несколько мероприятий, в том числе переход на кормосмеси, которые готовятся в кормовых цехах, использовать новое высокотехнологичное кормовое оборудование для ферм.

Оборудование в кормоцехе неодинаково загружено как в течение суток, так и в различные периоды года. Поэтому, чтобы рассчитать технологические линии, необходимо знать структуру поголовья животных на ферме, тип кормления, рационы животных, физико-механические свойства кормов, а также технические характеристики машин и оборудования и технико-экономические показатели выбираемого комплекта.

Расчет технологических линий целесообразно проводить в два этапа. На первом этапе необходимо разработать схему технологического процесса, определить суточную и часовую производительность отдельных линий и кормоцеха в целом, рассчитать потребное количество раствора, чтобы получить требуемую влажность кормосмеси, найти расход пара, электроэнергии, емкость накопителей, производительность и число машин кормоцеха, выбрать схему технологических линий кормоцеха и установить его площадь. На втором этапе уточняют расчет и строят графики загрузки машин и оборудования кормоцеха.

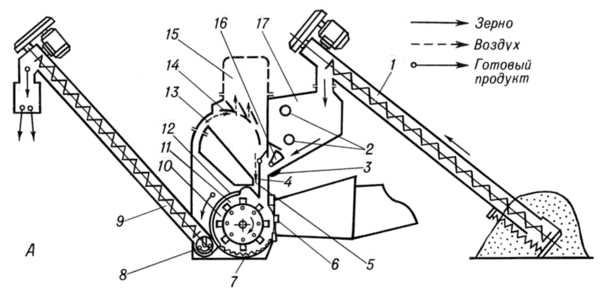

Измельчитель кормов ИКВ-5А «Волгарь» предназначен для измельчения всех видов сочных и грубых кормов, силоса, корнеклубнеплодов, бачевых культур, а также рыбы.

Рис. 2. Измельчитель кормов ИКВ-5В «Волгарь-5»: 1 – шнек; 2 – аппарат первичного резания; 3 – уплотняющий транспортер; 4 – скоба управления; 5, 6,7 – натяжные звездочки; 8 – подающий транспортер; 9 – натяжное устройство подающего транспортера; 10 – аппарат вторичного резания; 11 – автомат отключения.

Подаваемый из кормоприемника-питателя корм располагается (или укладывается вручную) ровным слоем на подающем транспортере 8, уплотняется натяжным транспортером 3, а затем направляется в аппарат первичного резания. Ножевой барабан 2 предварительно измельчает массу до размеров частиц резки 20 - 80 мм. Спиральные ножи барабана в сечении имеют Г-образную форму, их лезвия описывают окружность диаметром 450 мм. На барабане установлено 6 ножей с углом заточки 35°40' и углом подъема винтовой линии 70°. Угол заточки противорежущей пластины 75°. Зазор между лезвием ножей и противорежущей пластиной устанавливают в пределах 0,5 - 1 мм. Измельченный режущим барабаном корм падает на шнек 1 и направляется им в аппарат вторичного резания, состоящий из 9 подвижных и 9 неподвижных ножей. Этот аппарат измельчает корм до фракции размером 2 - 10 мм. Готовый корм выбрасывается через нижнее окно в корпусе измельчителя на транспортер, расположенный в приямке.

Аппарат вторичного резания устроен следующим образом. В желобе по всей ширине корпуса измельчителя расположен шнек диаметром 440 мм, имеющий на концах консольные валы. На консольный вал со шпоночной канавкой со стороны выхода продукта надета втулка с шлицевой наружной поверхностью. На шлицованную часть этой втулки надеты чередующиеся подвижные (со шлицами) и неподвижные (без шлиц) ножи. Последние своими наружными концами закреплены на неподвижных планках на корпусе. Таким образом, многоножевой дисковый режущий аппарат щелевого типа осуществляет двухопорное резание ножами с П-образной режущей кромкой и углами заточки, равными 90°.

«Волгарь-5» может работать по трем технологическим схемам – измельчение корма для крупного рогатого скота, для свиней и для птицы. При измельчении грубых и сочных кормов для крупного рогатого скота в работу включают только аппарат первичного резания. Необходимую крупность частиц для свиней и птицы достигают путем изменения угла установки лезвия первого подвижного ножа аппарата вторичного резания относительно конца витка шнека. При измельчении корма для птицы этот угол должен быть 9° (по направлению вращения ножей), а для свиней – 54° (против направления вращения). Все последующие ножи располагают по спирали через 72° против направления вращения ножей

biofile.ru

Дробилки для корма

Зернодробилка БЗД - 290 "Бычок"

Предназначены для измельчения зерновых кормов для животных, птиц, рыб.

| Технические характеристики

|

Зернодробилка БЗД -320

Зернодробилка модели БЗД-320 предназначена для измельчения зерна при содержании домашних животных в личных подсобных хозяйствах.

| Наименование параметра | Значение |

| Производительность при измельчении зерна (пшеницы), не менее | 300 кг/ч |

| Тип электродвигателя | АД 80 |

| Мощность электродвигателя | 1,5 к Вт |

| Потребляемый ток | 7 А |

| Род тока питающей сети | Переменнный однофазный |

| Номинальное напряжение | 220 В |

| Частота тока | 50 Гц |

| Число оборотов электродвигателя | 2850 об/мин |

| Габаритные размеры (без ножек) длина 620 мм ширина 410 мм высота 500 мм масса (с ножками) УБЗД-390 35,5 кг |

Зернодробилка БЗД - 390 Универсал

Зернодробилки модели УБЗД-390 предназначены для измельчения зерна, кукурузы в початках, сена (в сухом виде), соломы при содержании домашних животных в личных подсобных хозяйствах.

| Значение | |

| Производительность при измельчении зерна (пшеницы), не менее | 450 кг/ч |

| Средневзвешенный размер частиц, не более | 2,6 мм |

| Тип электродвигателя | АДМЕ 80 А2 У3 |

| Мощность электродвигателя | 1,5 к Вт |

| Потребляемый ток | 12 А |

| Род тока питающей сети | Переменнный однофазный |

| Номинальное напряжение | 220 В |

| Частота тока | 50 Гц |

| Число оборотов электродвигателя | 2805 об/мин |

| Габаритные размеры (без ножек) длина 745 мм ширина 460 мм высота 500 мм масса (с ножками) УБЗД-390 42 кг |

Зернодробилка БЗД 390 «Профи»

Предназначена для измельчения зерна и кукурузы в початках при содержании домашних животных в личных подсобных хозяйствах.

Технические характеристики БЗД 390 «Профи»

Мощность, кВт 2,2

Максимальная производительность, кг/ч 700

Напряжение, В 380

Вес, кг 60

Ко всем зернодробилкам в комплекте идут сито

Измельчитель травы

Стационарная кормодробилка

Подвижная (на колесах) кормодробилка

| Мощность двигателя | 4 л.с |

| Номинальное напряжение | 220 В/ 380 В |

| Обороты | 2800 оборотов |

| Вес | 90 к |

Минимельница

Кормодробилка для корма LY-601 (электрическая)

| Ширина | 60 см |

| Длина | 80 см |

| Высота | 130 см |

| Мощность | 300-500 кг |

| Электродвигатель | 3 Нр 2800 d/d 220 V/ 50 Hz |

| Вес | 60 кг |

Дробилки для корма

Дробилка может измельчать такие культуры как; пшеница, ячмень, кукуруза, початки кукурузы, рожь, овес, бобовые культуры, свеклу, сено, солому, зеленый клевер, корешку, люцерну и многие другие культуры.

Дробилка для корма с однофазным электродвигателем, легко и быстро измельчает, благодаря специальному ножу. Делает работу высокачественно, используя минимум электроэнергии.

Измельчитель для корма LY-603 (электрический)

zoovetcnab.ru

ИЗМЕЛЬЧЕНИЕ

ИЗМЕЛЬЧЕНИЕ

Измельчение — самый распространенный и совершенно обязательный способ подготовки зерновых кормов. При размоле, дроблении и плющении зерна разрушается твердая оболочка, облегчается разжевывание, питательные вещества делаются более доступными пищеварительным сокам, в результате они наиболее полно и без потерь используются.

Измельченное зерно легче перемешивается с другими кормами. Степень измельчения устанавливают в зависимости от качества корма, вида и возраста животных. Оно не должно быть настолько мелким, чтобы животное проглатывало корм без пережевывания. Мягкое зерно, как, например, овес, размалывают довольно крупно (средняя величина частиц 2 мм), твердое—"более мелко (около 1 мм). Свиньи лучше используют зерно мелкого помола, крупный рогатый скот — средне- и крупноразмолотое (с преобладанием частиц 1,5—4 мм), птица также предпочитает зерно крупного дробления, но для приготовления влажных мешанок его размалывают мелко. Лошадям дают плющеное зерно. Молодые животные в раннем возрасте лучше поедают целые зерна и крупную дробину, чем муку.

Данные опытов показывают, что мягкие зерна овса при разном помоле использовались свиньями одинаково. Поэтому при кормлении свиней мягкие зерна можно измельчать более крупно (величина частиц 1,5—2,5 мм; количество их в размолотой массе должно быть не менее 75%). Твердые, сухие зерна ячменя, гороха, проса при мелком размоле (менее 1 мм) свиньи используют на 4—12% лучше, чем при крупном (2—2,5 мм). Значит, их нужно измельчать более тонко, со средней величиной частиц 1 мм.

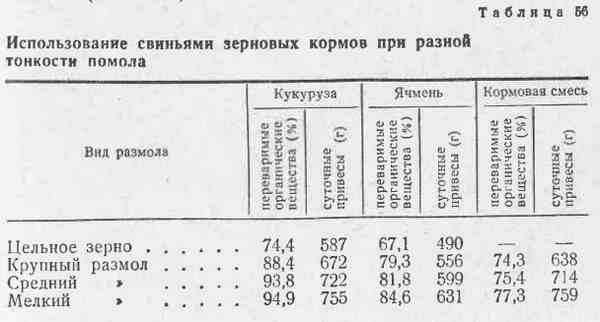

Интересные данные получены в опытах И. Ф. Ткачевым и другими исследователями о влиянии степени измельчения зерна на суточные привесы откармливаемых свиней (табл. 56).

Таблица 56

Использование свиньями зерновых кормов при разной тонкости помола

При дроблении кукурузы нужно учитывать, для какого вида животных готовится дерть. Например, кукурузу, предназначенную для свиней, лучше размалывать без стержней, так как при скармливании свиньям кукурузной дерти со стержнями, по данным Научно-исследо-вательского института животноводства Лесостепи и Полесья УССР, продуктивность их снижается на 10—12%. Крупный рогатый скот и овны хорошо поедают кукурузную дерть и со стержнями. Поэтому для этих животных ее готовят из целых початков.

Из-за большого содержания жира кукурузную дерть можно хранить не более 5—7 дней. При более длительном хранении она портится, прогоркает, приобретает неприятный запах и может явиться причиной расстройства пищеварения. Но если предварительно отделить зародыши от кукурузного зерна и его измельчить, то такая дерть не прогоркает и при длительном хранении.

Измельчать надо всякое доброкачественное сухое зерно с нормальным цветом, запахом и блеском. При значительном загрязнении (свыше 5%) его перед размолом следует очистить от сорной примеси, особенно песка, земли, камешков и семян вредных сорняков, для чего зерно пропускают через зерновые сепараторы и другие зерноочистительные машины.

Размолотое зерно крупному рогатому скоту дают в виде посыпки в смеси с грубыми (соломенная резка) и сочными кормами. Свиньям размолотое зерно скармливают в виде густой кашицы (на 1 часть корма 2 части воды) в смеси с подготовленными сочными кормами (сахарной свеклой, комбинированным силосом и др.) или же в составе сухих смесей, задаваемых из самокормушек, особенно при откорме.

При дроблении зерно раскалывается на части, превращаясь в крупу с различным размером частиц; при плющении оно раздавливается. Дерть скармливают животным всех видов, увлажняя ее перед раздачей, чтобы, мелкие частицы не попадали в дыхательные пути животных. Дерть перед скармливанием смешивают с соломенной резкой или измельченными корнеплодами.

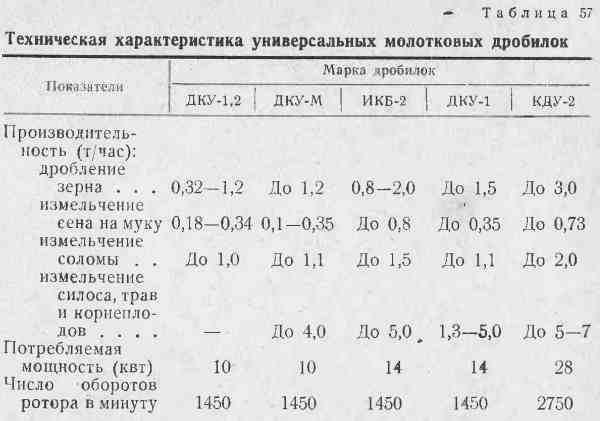

Для дробления зерна используют универсальные молотковые дробилки, которые могут измельчать также жмыхи, початки кукурузы, сено, зеленые растения, корнеклубнеплоды, минеральные подкормки и другие корма. У всех выпускаемых промышленностью дробилок с помощью сменных решет или дек можно в широком диапазоне регулировать степень измельчения.

Степень измельчения кормов необходимо устанавливать в соответствии с потребностью животных. Чрезмерно измельченные корма некоторыми животными хуже поедаются. Кроме того, чем мельче дробление, тем меньше производительность машин и больше расход энергии.

Например, при измельчении овса на дробилке ДКУ-1,2 с диаметром отверстий решета 8 мм производительность составляет 950 кг в час и расход электрической энергии 7,1 квт в час на тонну. При диаметре отверстий в решете 3 мм производительность снижается до 350 кг, а расход электроэнергии возрастает до 25,3 квт в час на тонну. При мелком дроблении больше корма распыляется.

Фуражное зерно должно иметь влажность не более 15,5%. При более высокой влажности оно плохо хранится, особенно в измельченном виде. Влажные измельченные зерновые корма слеживаются и самонагреваются. Кроме того при повышенной влажности зерно значительно хуже измельчается, снижается производительность дробилок и ухудшается качество дробления.

По имеющимся данным, при увеличении влажности зерна на 1 %' свыше 15% удельный расход энергии на дробление возрастает на 6%. Например, при увеличении влажности ячменя с 12,5% до 19,5% удельный расход энергии возрастает на 57% и на 20% снижается производительность при одновременном ухудшении качества измельчения.

Для дробления зерна и других кормов выпущено много различных молотковых дробилок. Сейчас вместо дробилок ДКУ-1,2, ДКУ-М и ИКБ-2 налажен выпуск более совершенных дробилок КДУ-2 и ДКУ-1.

Все эти дробилки универсальны. На них можно измельчать зерно, кукурузу в початках, жмыхи, сено на муку, стержни початков кукурузы, солому на дерть, минеральные подкормки, корнеклубнеплоды, силос, травы.

В дробилке ДКУ-М (рис. 47) сыпучие корма (зерно, кусковой жмых и минеральные подкормки) загружают в бункер. При измельчении этих кормов питающий транспортер отключают и для уменьшения распыления закрывают окно горловины транспортера. Выходной патрубок соединяют с циклоном, где от измельченного корма отделяется воздух. При подаче готового корма в бункер циклон и пылеуловитель устанавливают над бункером. Подача корма в дробилку устанавливается регулировочной заслонкой.

Рис. 47. Универсальная дробилка кормов ДКУ-М.

В дробилку ДКУД по сравнению с дробилкой ДКУМ внесен ряд изменений, которые значительно улучшили работу. Она устойчиво работает как на измельчении зерна, так и различных сочных и грубых кормов.

Приводится дробилка от электродвигателя мощностью 14 квт. Однако при необходимости ее можно приводить и от вала отбора мощности трактора. Для этого вместо электродвигателя устанавливают контрпривод.

На роторе дробилки вместо молотков имеются свободно вращающиеся фрезы, что улучшает качество измельчения сочных и грубых кормов. Степень измельчения изменяется сменными решетами с различным диаметром отверстий. Всего в комплекте дробилки четыре решета с отверстиями диаметром 3, 6, 8 и 10 мм.

В отличие от дробилки ДКУ-М у этой машины измельченный корм из дробильной камеры отсасывается вентилятором и нагнетается в циклон. В результате установки вентилятора увеличивается производительность машины и дробильная камера меньше забивается. В циклоне корм отделяется от воздуха и через шлюзовой затвор ссыпается в мешки. С целью уменьшения запыленности помещения и устранения потерь за счет распыления воздух из циклона не выходит в помещение (как это было у. старых дробилок), а снова вентилятором засасывается в дробильную камеру.

Таблица 57

Техническая характеристика универсальных молотковых дробилок

Шлюзовой затвор на циклоне представляет собой медленно вращающуюся катушку с лопастями, которыми корм выгружается небольшими порциями. Над затвором постоянно имеется небольшой слой корма, через который не проходит из циклона воздух.

Производительность дробилок и стабильность их работы во многом зависят от степени загрузки. В старых дробилках загрузка определялась на слух, что приводило либо к работе с неполной производительностью или частым перегрузкам и забиванию дробильной камеры.

В дробилке ДКУ-1 для контроля за загрузкой установлен амперметр-индикатор, по которому контролируют, насколько полно загружена машина, и таким образом регулируют подачу в нее корма.

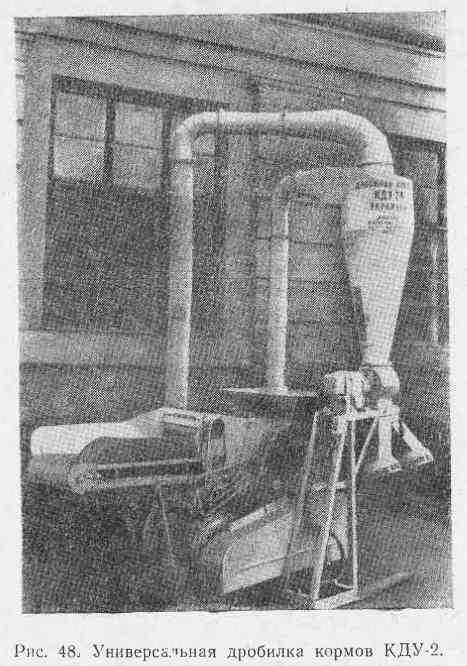

Дробилка КДУ-2 (рис. 48) более производительна. Устройство ее и особенности эксплуатации примерно такие же, как и дробилки ДКУ-1.

Рис. 48. Универсальная дробилка кормов КДУ-2.

Разница заключается лишь в размерах рабочих органов. У нее вместо фрез на роторе дробильной камеры установлены молотки. Эта машина по заказу потребителей может поставляться в двух вариантах: для измельчения зерна (без питающего транспортера) и как универсальная с питающим транспортером.

На дробилках ДКУ-1 и КДУ-2 успешно можно приготавливать кормосмеси одновременно с измельчением кормов. В этом случае сыпучие сухие корма загружают через бункер, а грубые и сочные корма — через питающий транспортер. В дробильной камере корма измельча-ются и равномерно смешиваются.

Подробности Раздел: ПОДГОТОВКА И ХРАНЕНИЕ КОРМОВ

zoovet.info