2.3 Механизация измельчения зерновых кормов. Принципы измельчения корма

2.3 Механизация измельчения зерновых кормов

Способы измельчения кормов. Применяемые для кормления сельскохозяйственных животных грубые, концентрированные, сочные корма и их разновидности резко различаются по таким физико-механическим свойствам, как размерные характеристики, объемная масса, плотность, влажность, усилия для разрушения и т.д. Один из основных способов обработки кормов – измельчение. Его проводят с целью ускорения процессов переваривания кормов в желудке животных и повышение усвояемости питательных веществ. Это связано с тем, что скорость переваривания питательных веществ зависит от площади поверхности частиц корма. Наиболее распространенные способы измельчения кормов – дробление ударом, истирание шероховатыми поверхностями, резания лезвиями и их разновидности.

Выбор способа измельчения кормов зависит от физико-механических свойств исходного материала и требований к качеству конечного продукта. При скармливании кормов, отвечающих зоотехническим требованиям к их измельчению, обеспечивается максимальный выход животноводческой продукции при минимуме затрат корма.

Основы теории измельчения. Измельчением называется процесс механического разделения твердого тела на части. При этом действующие на тело внешние силы превосходят силы молекулярного сцепления.

Теория измельчения или массового разрушения твердых тел рассматривает два комплекса основных вопросов. Во – первых, она изучает основные закономерности в распределении частиц по размерам с целью отыскания простых методов определения их средних значений и степени измельчения. Во – вторых, она исследует функциональные зависимости между затратой энергии на процесс измельчения и степенью измельчения, что позволяет оценить эффективность рабочего процесса измельчителя по принятой технологии, конструкции и режимам работы.

В результате измельчения образуется множество мелких частиц с сильноразвитой поверхностью. По этому измельчение можно охарактеризовать как процесс приращения новых поверхностей. Количественной мерой дисперсности или развитости поверхности частиц служит удельная площадь поверхности.

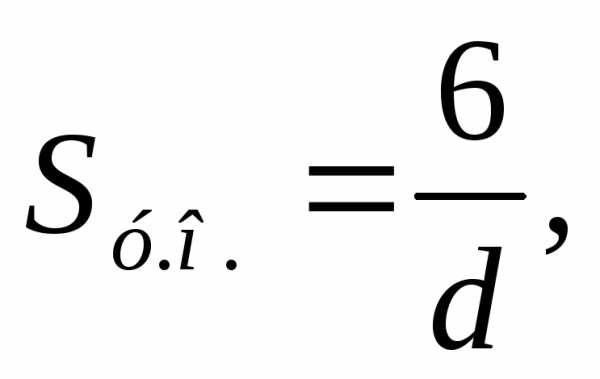

Объемная удельная площадь поверхности, м-1,

(3)

(3)

Массовая удельная площадь поверхности, м2/кг,

(4)

(4)

Где d – средний размер частиц, м; ρ – плотность материала, кг/м3.

Из формул (3,4) следует, что для определения удельной площади поверхности измельченного материала надо знать его плотность и линейные размеры частиц. Средневзвешенный размер частиц независимо от их формы принято называть диаметром.

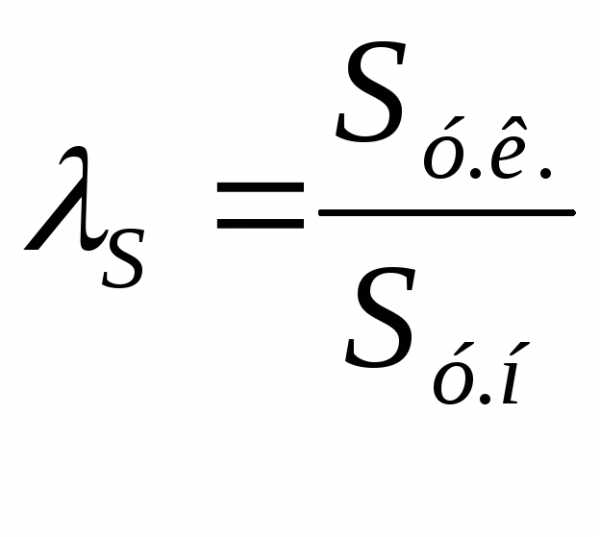

Глубина процесса диспергирования, влияющая на энергозатраты, оценивается степенью измельчения. Численно степень измельчения λs равна отношению удельной площади поверхности Sу.к. частиц конечного продукта измельчения к удельной площади поверхности Sу.н. кусков исходного материала, т.е.:

, (5)

, (5)

В технике степенью измельчения λ материала принято называть отношения среднего размера D кусков исходного материала к среднему размеру d частиц продукта измельчения:

, (6)

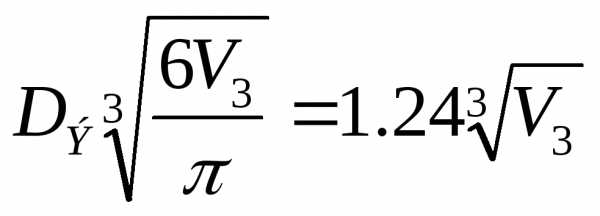

Учитывая разнообразие и сложность форм зерен сельскохозяйственных культур, их размеры наиболее удобно характеризовать величиной эквивалентного диаметра Dэ. Под эквивалентным диаметром зерна следует понимать диаметр шара, объем которого равен действительному объему зерна. Если за объем одного зерна принять v3 то объем равновеликого шара будет πD3э/6. Тогда эквивалентный диаметр зерна:

, (7)

, (7)

С учетом этого удельная площадь поверхности sн зернового материала перед измельчением будет 6/(ρDэ).

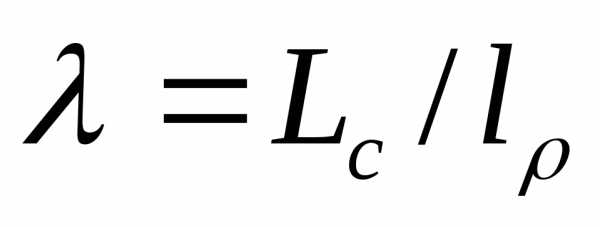

При разработке методики определения степени измельчения следует учитывать специфичные свойства различных видов кормов. Так, при определении степени измельчения стебельных кормов определяющими размерами являются исходная длина стеблей Lc и длина частиц резки lρ (или длина частиц травяной муки Lт..м.).

При измельчении длинностебельных кормов степень измельчения:

, (8)

, (8)

Аналогично определяют степень измельчения сухой травяной резки в муку:

, (9)

При многократном (многостадийном) процессе конечная степень измельчения λк равна произведению частных степеней измельчения, характеризующих отдельные ступени процесса:

, (10)

Зоотехническая наука рекомендует для каждого вида животных и птицы измельченный корм с частицами определенного размера. Крупность всей массы сыпучего материала как статистической совокупности оценивают по содержанию в ней классов или фракций определенных размеров, т.е. по гранулометрическому составу. Гранулометрический состав измельченных кормов можно определить тремя способами: ситовым – рассев массы на ситах по классам; седиментометрическим – разделение на фракции по скорости оседания частиц в жидкой среде; микроскопическим – измерение характерного линейного размера частиц по микроскопом. Первый способ применим, если частицы крупнее 40 мкм, второй – если их размеры находятся в пределах 5…50 мкм; третий – при размерах частиц менее 50 мкм.

На практике наиболее распространен ситовой анализ, при котором измельченный корм, например дерть, просеивается на специальной установке через набор тканых сит с квадратными отверстиями или пробивных сит с круглыми отверстиями. Проход с нижнего сита собирается в поддон. Средневзвешенный диаметр частиц дерти, или, как принято его называть, модуль М, определяют по формуле:

(11)

Где Р0 – массовый остаток на поддоне, %; Р1, Р2, Р3 – массовые остатки на ситах с отверстиями соответственно диаметром 1, 2, 3 мм %.

В общем случае средневзвешенный диаметр частиц вычисляют по формуле:

(12)

Где d1- средний размер отверстий двух смежных сит, мкм; Р1- массовый выход частиц конкретного класса, % (ΣР1=100%).

Основные технологии и машины для измельчения концентрированных кормов. К концентрированным кормам относятся зерно злаковых и бобовых культур, отходы промышленного производства (отруби, кормовые мучки, жмыхи, шроты и др.)

Зоотехническими требованиями обусловлены следующие операции по приготовлению концентрированных кормов: очистка от постоянных примесей, измельчение, при необходимости дозирование, смешивание и гранулирование. Лучше окупаются концентрированные корма выходом животноводческой продукции, если они скармливаются в виде смесей в гранулированном виде.

От земли, камней, семян сорных растений соломистых примесей корма очищают на зерноочистительных машинах, а от металлических примесей – на магнитных сепараторах. Согласно стандарта допустимое содержание минеральных примесей (песок) в комбикормах, % не более: 0,3 – для цыплят, поросят-отъемышей и телят молочного периода; 0,5 – для молодняка крупного рогатого скота и свиней; 0,7 – для коров и овец. В травяной муке допустимое содержание песка не более 1%.

Содержание металломагнитных примесей размером до 2 мм с неострыми кроями допускается не более 30 мг на 1 кг корма. Комбикорм, содержащий металломагнитные примеси в количестве, превышающем допустимую норму, непригоден к скармливанию, так как может вызвать тяжелые заболевания животных. Особенно опасны крупные металлические частицы с режущими кромками.

Корма измельчают на частицы заданной крупности различными способами на дробилках, вальцовых станках или плющилках. Зоотехнические требования к подготовленному зерновому корму предусматривают следующие размеры частиц: для крупного рогатого скота – не более 3 мм, для свиней – до 1, для птицы – до 2…3мм при сухом кормлении и до 1 мм при скармливании влажных мешалок.

Стандарт по комбикормам определяет три степени размола, которые характеризуются средними размерами частиц (модуль): 0,2…1 мм – мелкий размол, 1…1,8 мм - средний и 1,8…2,6 – крупный размол.

Основными машинами для измельчения концентрированных кормов являются молотковые дробилки. Они просты по устройству, надежны в работе, компактны. Однако для них характерна энергоемкость, неравномерность гранулометрического состава измельченного продукта с повышенным содержанием переизмельченных частиц, повышенный износ рабочих органов.

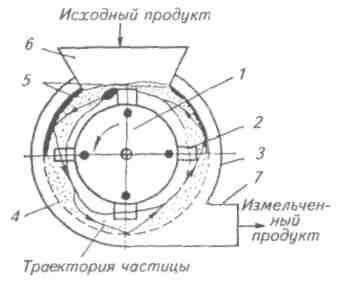

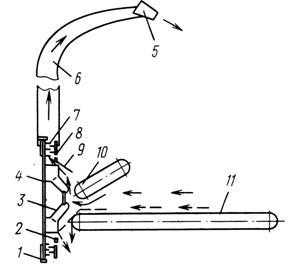

Принципиальная схема молотковой дробилки показана на рисунке 10.

Рис.10. Принципиальная схема молотковой дробилки:

1 - ротор; 2 - молоток; 3 - корпус; 4 - решета; 5 - дека; 6 - загрузочная горловина; 7 - выгрузная горловина.

Деки 5, решета 4 и ротор 1 с молотками образуют дробильную камеру. Рабочий процесс дробилки протекает следующим образом. Измельчаемый материал через загрузочную горловину подается в дробильную камеру, где при помощи молотков и дек разрушается на частицы, которые через решета и выгрузную горловину удаляются из дробилки.

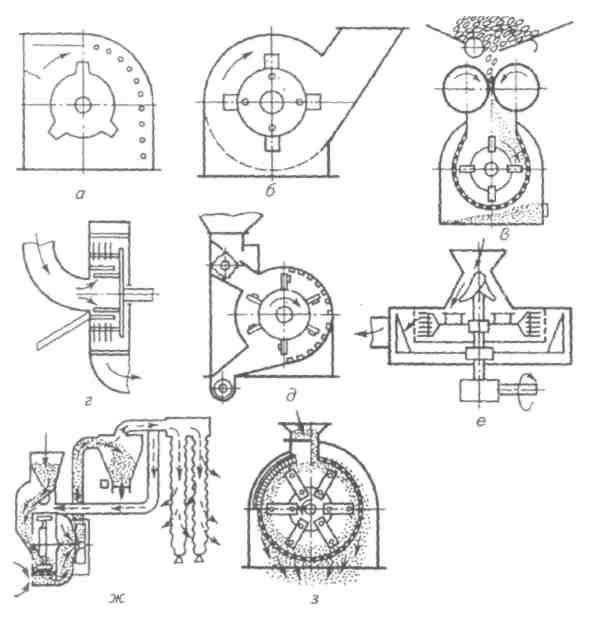

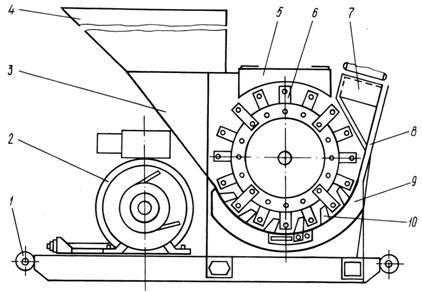

Типичные схемы молотковых дробилок сельскохозяйственного назначения изображены на рисунке 11.

Рис.11. Типичные схемы молотковых дробилок сельскохозяйственного назначения:

а - открытого типа; б - закрытого типа; в и г - двухстадийные; д - с жестким креплением рабочих органов; е - горизонтальная; ж - с замкнутым воздушным потоком; з - с шарнирным креплением молотков.

В зависимости от организации рабочего процесса в рабочей камере различают дробилки открытого (рис. 11. а) или закрытого (рис.11, б) типа. В дробилках открытого типа материал из дробильной камеры быстро удаляется, не замыкая при своем перемещении окружности. В таких дробилках измельчается главным образом крупнокусковой, хрупкий, сухой и немажущийся материал (гранулы, мел, ракушки, соль). Основным механическим фактором процесса является свободный удар молотка по кускам значительной массы. дробилках закрытого типа решето и деки охватывают весь барабан, и материал, поступивший в дробильную камеру, при перемещении совершает многократные круговые движения, располагаясь в камере в виде рыхлого воздушно-продуктового слоя. Здесь измельчение материала происходит за счет много кратного ударного воздействия молотков и истирания при проходе их в среде движущегося слоя. В кормоприготовлении широко применяют дробилки закрытого типа. Их классификация, отражающая организацию рабочего процесса и типичные конструктивные особенности, приведена на рисунке 12.

Рис.12. Классификация молотковых кормодробилок по способу организации рабочего процесса.

В отличие от молотковых дробилок с жестко закрепленными рабочими органами (билами) их принято называть роторными дробилками. Дробилки, устанавливаемые в поточных линиях цехов или агрегатов, включают в общую схему подачи материала и отвода продукта путем аспирации. Дробилки, используемые на фермах как единичные установки, оборудуют системой трубопроводов, циклонами и фильтрами-пылеуловителями, которые в совокупности образуют замкнутую пневмосистему (см. рис. 11, ж). Это способствует обеспыливанию помещений, уменьшает взрывоопасность и в целом улучшает условия труда в помещениях.

К рабочим органам, изменяющим качественное состояние перерабатываемого материала относят молотки, решета, деки; к вспомогательным механизмам, обеспечивающим непрерывность протекания технологического процесса, - транспортеры-питатели, бункера с дозаторами, вентиляторы, циклоны, фильтры, систему трубопроводов и выгрузные транспортеры.

Молотки дробилок бывают пластинчатые и объемные. Пластинчатые молотки с двумя отверстиями могут быть прямоугольными, со ступенчатыми и фигурными концами, а объемные - сплошными и составными. В кормодробилках отечественного производства применяют пластинчатые молотки (прямоугольные или со ступенчатыми концами).

Для измельчения зерна и мягких продуктов используют тонкие молотки толщиной 2...3 мм, а стебельных кормов - толщиной 6...8 мм и более. При измельчении крупнокусковых материалов (початки, стержни початков, жмых) и сухой листостебельной резки (при производстве травяной муки) применяют более толстые молотки (8... 12 мм).

Молотки изготавливают из марганцовистой стали с наплавкой рабочих кромок сормайтом. В зависимости от материала и термообработки срок службы молотков 72...280 ч.

На развертке барабана молотки размещают по винтовым линиям двух- или трехзаходного винта или же параллельными рядами.

Решета служат для отвода готового продукта из дробильной камеры и регулируют степень измельчения корма. В кормодробилках применяют преимущественно гладкие решета с пробивными круглыми отверстиями, изготовленные из листовой стали. Живое сечение решета составляет 0,08...0,35. Угол охвата барабана решетом варьирует от 120 до 360°.

Деки бывают чугунные рифленые или стальные с пробивными отверстиями. Вместе со сплошной стенкой корпуса они образуют шероховатую поверхность, задерживающую движение кольцевого слоя материала в камере, и тем способствуют его измельчению.

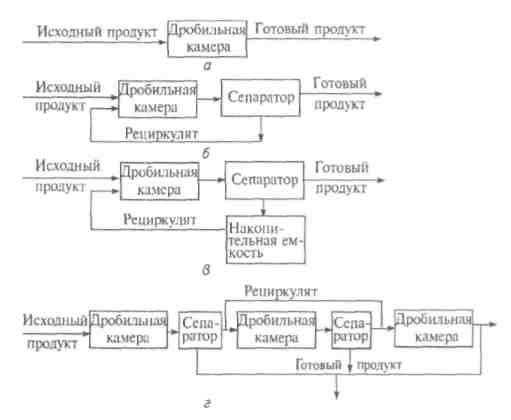

Технологические схемы измельчителей предусматривают снижение энергозатрат, улучшение качества помола, механизацию загрузки и разгрузки дробильной камеры. Для рабочего процесса молотковой дробилки с решетом, установленным непосредственно в камере дробления, характерны некоторые недостатки. Так, измельчение материала до требуемой степени происходит в дробильной камере, после чего его удаляют. При этом образуется большое количество пылевидных частиц, и увеличиваются энергозатраты вследствие циркуляции нагрузки в дробильной камере. Структурная схема процесса такой дробилки приведена на рисунке 13, а и называется схемой с открытым циклом.

Организация рабочего процесса в дробилке с рециркуляцией материала (рис.13, б) позволяет значительно снизить образование пылевидных частиц за счет установки сепаратора вместо решет. Сепараторы различного типа (решетные, пневматические, инерционные, комбинированные) делят измельчаемый материал на две фракции - готовый продукт и недоизмельченный (рециркулят). Рециркулят после сепаратора направляется на доизмельчение в дробильную камеру.

Рис.13. Структурные схемы технологического процесса измельчителей кормов:

а - с открытым циклом; б - с рециркуляцией; в - с рециркуляцией и наличием накопительной емкости рециркулята; г - с многостадийной рециркуляцией.

Так как в камеру поступает как исходный продукт, так и рециркулят, то происходит переизмельчение материала. Этот недостаток устранен при организации процесса измельчения по схеме 13-г, когда исходный и недоизмельченный продукты поступают в дробильную камеру поочередно за счет накопительного бункера рециркулята. Однако для этой схемы характерно нарушение непрерывности технологического процесса.

Схема работы дробилки, представленная на рисунке 13-г, дает возможность не смешивать исходный продукт и рециркулирует в дробильной камере за счет ее разделения по длине на ряд параллельных секций, а также использования нескольких независимых сепараторов.

studfiles.net

21. Классификация и принципиальные схемы машин для измельчения кормов резанием.

Резание – один из видов измельчения, связанный с применением лезвия. При резании уменьшается линейный размер материала, увеличиваются число новых частиц и их суммарная площадь боковой поверхности.

Для резания характерно образования плоских поверхностей, частиц более или менее правильной формы (пластинки, параллелепипеды, кубы и т.д.).

Процесс резания лезвием представляет собой частный вид измельчения и потому подчинен общим законам измельчения материалов под действием внешних сил. Однако этот процесс имеет и свои особенности. В частности, важное значение имеет характер движения ножа относительно перерезаемого продукта.

В зависимости от этого фактора резание разделяют на рубящее и скользящее.

При рубящем резании лезвие перемещается относительно продукта перпендикулярно режущей кромке, при скользящем – под некоторым углом к режущей кромке лезвия.

Измельчение резанием (см. рисунок 4.4) осуществляется ножами, движущимися навстречу друг другу. Один из ножей может быть неподвижным (противорез). Ножи могут иметь поступательное и вращательное движение.

Рисунок 4.4 - Измельчение резанием

Измельчение скалыванием или крошением (ломание) осуществляется зубчатыми поверхностями, придающими измельченному материалу деформацию изгиба или скола. При любом способе измельчения к материалу предъявляются определенные требования, которые, как правило, излагаются в зоотехнических требованиях при разработке той или иной измельчающей машины.

Крупность частиц зерновых концентрированных кормов должна быть не более: для КРС – 3 мм, свиней и птицы – 1 мм, если эти концкорма используются для приготовления влажных мешанок. Если используют плющенное или экструдированное зерно, частицы допускаются более крупными. При этом пылевидных частиц должно быть минимально.

Любой корм до и после обработки не должен содержать в себе твердых примесей и металлических включений, семян сорных растений.

Влажность измельченных концентрированных кормов, подлежащих длительному хранению, не должна превышать 14...15 %.

Из известных способов механического воздействия на зерно с целью его разрушения, таких как удар, сжатие, сдвиг, резание, истирание и т.д., наиболее широкое применение в практике кормоприготовления нашли удар и сжатие.

Однако в большинстве оборудования этим видам деформации сопутствуют другие. Например, в молотковой дробилке наряду с измельчением ударом присутствует истирание, в вальцовом рифленом станке к сжатию присоединяется сдвиг и т.д. В одних случаях это явление желательное, в других - нет, поскольку способствует переизмельчению.

Выбор способа измельчения определяется рядом факторов, в числе которых вид корма, физико-механические свойства измельчаемого зерна, требования технологии подготовки кормов, зоотехнические требования к корму для различных видов животных.

Свойства измельчаемого материала, определяющие эффективность его измельчения, зависят от температуры и влажности. При сухих методах измельчения влажность оказывает отрицательное влияние, в том числе из-за налипания измельченного продукта на рабочие поверхности.

Рис. 1.20. Схема рубящего резания

Рассмотрим далее скользящее резание, при котором лезвие внедряется в материал под некоторым углом (рис.1.21 а), называемым углом скольжения.

Рис. 1.21. Схема скользящего резания (а) и возникающие при нем явления: б – трансформация кромки лезвия; в – трансформация угла заточки ножа

Скользящее резание может быть осуществлено различными способами (рис.1.23): а) при помощи вибраций ножа; б) установкой ножа под углом к противорежущей пластине; в) выполнением режущей кромки по некоторой кривой, что характерно для вращательных рабочих органов.

Соответственно различают вибрационное, наклонное и плосковращательное виды резания. В последних двух случаях материал будет скользить относительно ножа только в том случае, если угол раствора режущей пары больше угла трения материала о лезвие. В противном случае скользящее резание будет вырождаться в рубящее.

Рис. 1.23. Виды резания со скольжением: а) вибрационное; б) наклонное; в) плосковращательное: 1 – нож, 2 – перерезаемый материал; 3 – противорежущая пластина

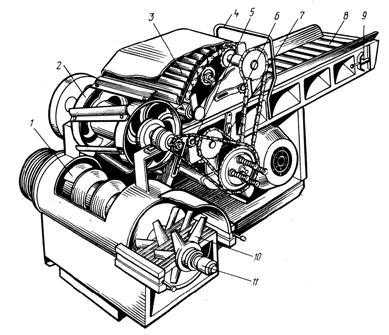

Измельчитель кормов ИКВ-5А «Волгарь-5» (рис. 1.25) состоит из подающего 8 и уплотняющего 3 транспортеров, аппаратов первичного 2 и вторичного 10 резания, натяжного устройства подающего транспортера 9, натяжных звездочек 5, 6, 7 и автомата отключения 11.

Подаваемый из кормоприемника-питателя корм располагается (или укладывается вручную) ровным слоем на подающем транспортере 8, уплотняется натяжным транспортером 3, а затем направляется в аппарат первичного резания. Ножевой барабан 2 предварительно измельчает массу до размеров частиц резки 20 - 80 мм. Спиральные ножи барабана в сечении имеют Г-образную форму, их лезвия описывают окружность диаметром 450 мм.

На барабане установлено 6 ножей с углом заточки 35°40' и углом подъема винтовой линии 70°. Угол заточки противорежущей пластины 75°. Зазор между лезвием ножей и противорежущей пластиной устанавливают в пределах 0,5 - 1 мм. Измельченный режущим барабаном корм падает на шнек 1 и направляется им в аппарат вторичного резания, состоящий из 9 подвижных и 9 неподвижных ножей. Этот аппарат измельчает корм до фракции размером 2 - 10 мм. Готовый корм выбрасывается через нижнее окно в корпусе измельчителя на транспортер, расположенный в приямке.

Аппарат вторичного резания устроен следующим образом. В желобе по всей ширине корпуса измельчителя расположен шнек диаметром 440 мм, имеющий на концах консольные валы. На консольный вал со шпоночной канавкой со стороны выхода продукта надета втулка с шлицевой наружной поверхностью. На шлицованную часть этой втулки надеты чередующиеся подвижные (со шлицами) и неподвижные (без шлиц) ножи. Последние своими наружными концами закреплены на неподвижных планках на корпусе.

Таким образом, многоножевой дисковый режущий аппарат щелевого типа осуществляет двухопорное резание ножами с П-образной режущей кромкой и углами заточки, равными 90°. Этот аппарат более энергоемкий по сравнению с соломосилосорезкой, но он позволяет получить тонкое измельчение и более равномерный гранулометрический состав частиц.

Рис. 1.25. Измельчитель кормов ИКВ-5В «Волгарь-5»: 1 – шнек; 2 – аппарат первичного резания; 3 – уплотняющий транспортер; 4 – скоба управления; 5, 6,7 – натяжные звездочки; 8 – подающий транспортер; 9 – натяжное устройство подающего транспортера; 10 – аппарат вторичного резания; 11 – автомат отключения

«Волгарь-5» может работать по трем технологическим схемам – измельчение корма для крупного рогатого скота, для свиней и для птицы. При измельчении грубых и сочных кормов для крупного рогатого скота в работу включают только аппарат первичного резания. Необходимую крупность частиц для свиней и птицы достигают путем изменения угла установки лезвия первого подвижного ножа аппарата вторичного резания относительно конца витка шнека. При измельчении корма для птицы этот угол должен быть 9° (по направлению вращения ножей), а для свиней – 54° (против направления вращения). Все последующие ножи располагают по спирали через 72° против направления вращения ножей.

Измельчитель грубых кормов ИГК-30Б (рис. 1.26) является модернизированной моделью измельчителя ИГК-30 и по сравнению с последним имеет большую производительность, измельчает солому повышенной влажности (до 30%) и обеспечивает более высокое качество измельчения. Измельчитель может применяться в поточных линиях кормоцехов. Машина состоит из рамы, питающего транспортера, измельчающего аппарата, поворотного дефлектора и электродвигателя мощностью 30 кВт.

Питатель состоит из горизонтального 11 и наклонного уплотняющего 10 транспортеров, обеспечивающих механизацию загрузки корма в машину. Измельчающий аппарат — штифтового типа. Штифты в поперечном сечении имеют клиновидную форму и установлены заост р енной гранью вперед по ходу движения, что позволяет осуществлять более интенсивное рубящее действие.

енной гранью вперед по ходу движения, что позволяет осуществлять более интенсивное рубящее действие.

Рис. 1.26. Схема измельчителя грубых кормов ИГК-30Б: 1 – лопатки; 2 – отражатель; 3 – лопасти ротора; 4 – подвижный диск; 5 – регулируемый козырек; 6 – поворотный дефлектор; 7 – штифты; 8 – неподвижный диск; 9 – приемная камера; 10, 11 – горизонтальный и наклонный уплотняющие транспортеры

Измельчитель ИРМ-50 предназначен для измельчения початков и зерна кукурузы повышенной и нормальной влажности, заготовки комбинированного силоса для свиней, приготовления кормовых смесей из грубых и сочных кормов для крупного рогатого скота и овец. Состоит (рис. 1.27) из рамы, барабана, деки в сборе с противорежущими элементами и рифлеными пластинами, камеры, дефлектора, загрузочного лотка. Привод осуществляется от электродвигателя или вала отбора мощности трактора К-701.

Измельчающий аппарат молоткового типа служит для захвата комбинированными рабочими органами корма, подаваемого в загрузочный лоток, расщепления корма на части относительно противорежущих ножей деки, перетирания продукта о рифленые планки деки и подачи в высокий продуктопровод или низкий силосопровод. Ножи – молоткового типа, а противорежущие элементы выполнены в виде усеченных пирамид и шарнирно закреплены на деке.

На плоскостях ножей и противорежущих элементов выполнены продольные канавки, которые образуют боковые режущие кромки. Это обеспечивает устойчивость технологического процесса и снижение затрат энергии на работу измельчителя. Ножи (молотки) закреплены на барабане шарнирно, а противорежущие элементы установлены на осях в гнездах деки. Оси удерживаются от проворачивания рычагами. Измельчитель укомплектован сменным дефлектором для подачи массы в траншею или в транспортные средства.

Рис. 1..27. Схема растительных материалов ИРМ – 50: 1– рама; 2 – электродвигатель; 3 – щиток; 4 – бункер; 5 – крышка; 6 – ножи; 7, 8 – ролики; 9 – дека; 10 – противорежущий элемент

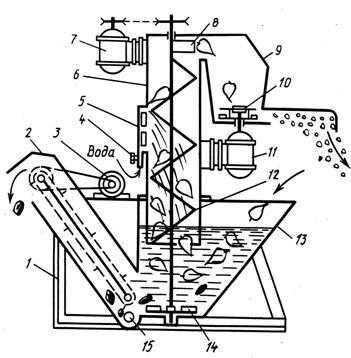

Измельчитель-камнеуловитель-мойка ИКМ-Ф-10 (рис. 1.28) предназначен для очистки корнеклубнеплодов от камней, их мойки и измельчения на частицы размером до 10 мм (для свиней) или ломтики толщиной до 15 мм (для крупного рогатого скота). Измельчитель агрегатируется с транспортерами-питателями ТК-5 или ТК-5Б, а также может быть использован как самостоятельная машина при установке в утепленных помещениях, оборудованных водопроводом и простейшей системой канализации.

Измельчитель ИКМ-Ф-10 имеет три рабочих органа: моечный шнек; измельчающий аппарат дискового типа; транспортер, приводимый в работу от мотора-редуктора.

Рабочий процесс протекает следующим образом. Ванну заполняют водой до уровня, который поддерживается сливным патрубком на кожухе выгрузного транспортера. Корнеклубнеплоды транспортером-питателем подают в моечную ванну, где их отмывают вихревыми потоками воды, создаваемыми крылачом, и освобождают от камней. Далее корнеклубнеплоды поступают на шнек и вторично отмываются от грязи встречным потоком воды в шнеке, затем по откидному направляющему кожуху отбрасываются в камеру измельчения. Измельчающий аппарат состоит из литого корпуса и двух дисков. На верхнем диске закреплены два горизонтальных ножа, а на нижнем – четыре вертикальных. Оба диска установлены на валу электродвигателя. Переходник (коробка), соединяющий шнек с измельчителем, имеет крышку, которая в случае забивания измельчителя кормом отклоняется и предохраняет шнек от поломок.

Рис. 1.28. Схема измельчителя корнеклубнеплодов ИКМ–Ф–10: 1 – рама; 2 – транспортер; 3, 7, 11 – электродвигатели; 4 – вентиль; 5 – душевое устройство; 6 – кожух; 8– выбрасыватель; 9– крышка измельчающего аппарата; 10 – измельчающий аппарат; 12 – шнек мойки; 13 – ванна; 14 – диск-крылач; 15 – люк

Степень измельчения регулируют изменением частоты вращения режущих дисков. С этой целью измельчитель оборудован сменными шкивами.

studfiles.net

Способы подготовки кормов к скармливанию

2011

Содержание

Введение

1.Механические и физические способы подготовки кормов

Измельчение

Дробление

Смешивание

Экструдирование

2.Тепловая обработка

3.Биологические и химические способы подготовки кормов

Дрожжевание

Силосование

Ферментная обработка

Заключение

Литература

Введение

Корм для животных и птицы должен быть питательным, вкусным, чистым, легко перевариваться и хорошо усваиваться, не содержать в себе примесей и веществ, вредных для здоровья и неблагоприятно влияющих на качество животноводческой продукции. Этим требованиям удовлетворяют лишь незначительная часть кормов, скармливаемых в естественном виде.

Организм животного перерабатывает в продукцию всего лишь 20-25 % энергии корма. Примерно 30-35 % энергии тратится на физиологические нужды, а остальная часть в неусвоенном виде выделяется с отходами.

Задача приготовления кормов к вскармливанию заключается в том, чтобы уменьшить потери энергии корма путём повышения его питательной ценности, поедаемости, переваримости и усвоения животными. Обработка кормов в процессе приготовления предупреждает заболевание животных, уничтожает вредное влияние некоторых кормов на качество продукции.

Обработка кормов значительно расширяет возможности использования различных кормовых смесей с применением в качестве компонентов малоценных грубых кормов, отбросов и отходов сельскохозяйственного производства, предприятий общественного питания, и пищевой промышленности, технических и других производств. Кормосмеси охотнее и полнее поедаются животными. В результате продуктивность животных увеличивается на 7-10 %, а расход корма на единицу продукции снижается на 15-20 %. Это позволяет экономить зерно и комбикорма.

Различают 1. механические, 2. тепловые, 3. химические и биологические способы приготовления кормов.

В современных механизированных кормоцехах на крупных животноводческих фермах и комплексах широко применяют комбинированные способы обработки кормов, сочетающие механические операции с тепловой, химической и боилогической обработкой.

1.Механические и физические способы подготовки кормов

К таким способам относят измельчение, дробление, смешивание, экструдирование. Их используют для повышения поедаемости кормов и улучшения технологических свойств. В ходе подготовки к скармливанию в зависимости от вида корма применяют различные методы. Физические способы включают в себя гидробарометрические методы. Их цель заключается в повышении поедаемости и улучшении питательных свойств. Измельчение

Измельчение кормов нужно для потому, что мелкий корм животные более охотно едят, чем крупный (грубый), он более легко усваивается, тем самым животные быстрее набирают вес, получают необходимые витамины. Также измельчённый корм проще смешивать с более белковосодержащим кормом.

Измельчители кормов различаются на дробилки кормов, корнерезки и соломосилосорезки. Также встречаются универсальные измельчители. Все кормоизмельчители бывают как электрическими, так и механическими. Механические измельчители кормов в основном выпускаются в виде механизированной тёрки для переработки фруктов, овощей и корнеплодов. Также бывают ручные мельницы, соломорезки. Электрические измельчители кормов на сегодняшний день чаще всего встречаются всё более универсальными машинами с режущими или перетирающими рабочими органами для измельчения всевозможного корма, путём замены рабочего органа (режущего ножа на дробилку и т. п.). Для крупного рогатого скота резка должна быть длиной 2,5-3,5 см, для лошадей – 3-6 см. Очень мелкая резка может вызвать у жвачных животных прекращение жвачки, у лошадей – колики. Размол сена производится с целью приготовления сенной муки, при этом влажность сена должна быть не более 13%. Средний размер частиц муки должен быть 1 -2 мм. Более крупные частицы свиньями и птицей поедаются неохотно.

Клубнекорнеплоды скармливают животным измельченными после предварительной очистки от грязи и мойки. Степень измельчения сочных и зеленых кормов для молодняка всех видов птицы и кур-несушек составляет 2-2,5 мм, для уток, индеек и гусей – 5-10 мм) использования, так и промышленного.

Соломосилосорезка — машина для резки соломы и силосуемой зелёной массы в процессе подготовки и заготовки кормов для животных. По роду привода делятся на моторные, конные и ручные. В СССР используют только моторные соломосилосорезки, приводимые в действие от электродвигателя или вала отбора мощности трактора. Современный бытовой механический измельчитель кормов для корнеплодов, фруктов и овощей.

Корнерезка — машина для измельчения корнеплодов и картофеля, идущих в корм скоту. Крупные корнеплоды разрезаются, чтобы скот мог удобнее их есть и чтобы лучше смешать их с другими кормами, содержащими больше белковых веществ, которыми вообще все корнеплоды бедны. Измельчение корнеплодов разными корнерезками неодинаково: одни режут на пластинки, другие на кусочки, третьи превращают их в мязгу. Скот лучше ест корнеплоды, разрезанные на крупным пластинки, чем на мелкие, которые он глотает целиком. Также для смешения корнеплодов с другими кормами, например, сенной и соломенной сечкой, разрезание их на пластинки выгоднее, чем превращение в мязгу, потому что в последнем случае теряется без пользы много сока. Поэтому корнеплоды чаще всего режутся на пластинки. Размеры последних приняты такие: для крупного рогатого скота — шириной от 36 мм до целого разреза корня или клубня, толщина до 16 мм; для овец 18-20 мм ширины и 12-15 мм толщины. Корнеплоды перед разрезкой очищаются промывкой в воде от приставшей к ним земли. Сами корнерезка состоит из ковша, в который засыпаются корнеплоды; отсюда они, в силу собственной тяжести, постепенно перемещаются вниз к выпускному отверстию, где и попадают под удары ножей, помещенных на вращающемся вертикальном (реже горизонтальном) диске или барабане. Новейшие корнерезки сконструированы таким образом, что корни до последнего кусочка измельчаются равномерно, сама же величина пластинок, на которые они разрезаются, может быть произвольно установлена простой переменой одной формы ножей на другую.

Дробление

Дробление проводят при скармливании зерновых кормов. При скармливании животным цельного зерна ухудшаются его перевариваемость и усвояемость. Часть зерна проходит через пищеварительный тракт транзитом, т. е. непереваренной и неусвоенной. Иногда практикуют скармливание цельного зерна части рациона при кормлении птицы. По степени размола различают тонкий размол, когда величина частиц колеблется в пределах 0,2-1 мм; средний – если частицы имеют размер 1,0-1,8 мм; крупный – если частицы имеют размер 1,8-2,6 мм.

Степень тонкости помола зависит как от вида животных, его возраста, так и от особенностей зерна. Мягкое зерно (овес) дробят на более крупные фракции – до 2 мм, твердое зерно (кукуруза, ячмень, горох) дробят на более мелкие фракции – до 1 мм.Мягкое зерно (овес) дробят на более крупные фракции – до 2 мм, твердое зерно (кукуруза, ячмень, горох) дробят на более мелкие фракции – до 1 мм.

Качество размолотого корма считается тем лучше, чем меньше в нем будет мучнистой пыли, так как пылевые частицы увеличивают расход корма. Кроме того, корм мелкого помола быстро проходит через пищеварительный тракт, особенно у птиц, и поэтому хуже используется организмом. Жвачным животным дают корм грубого помола, свиньям целесообразнее давать зерно тонкого помола, взрослой птице лучше использовать компоненты грубого помола, для молодняка подходит средний помол. Аналогичному помолу подвергают жмыхи и шроты. Дробить кукурузу следует не более чем за 4-6 дней до момента скармливания. При более длительном хранении она нагревается и портится.

Смешивание

Завершающей операцией приготовления кормовых смесей является смешивание компонентов в специальных устройствах – смесителях порционного или непрерывного действия. С зоотехнической точки зрения важно не только ввести в состав кормосмеси предусмотренные рационом компоненты в требуемом соотношении, но и необходимо, чтобы все они были равномерно распределены во всем объеме смеси. Однородность смеси обеспечивает одинаковую питательную ценность корма во всех частях его объема. Использование для кормления животных неоднородных по своему составу смесей значительно снижает их продуктивное действие. Особенно важно распределять в массе кормосмеси компоненты, вводимые в небольших количествах и имеющие высокую кормовую ценность или биологическую активность: комбикорма, БВД, премиксы, витамины, микроэлементы, лекарственные препараты и др.

Однородность имеет большое значение, поскольку суточный рацион, а особенно разовая дача корма животным очень мала, к примеру птицы. В отдельных случаях она исчисляется несколькими десятками граммов. И в этом небольшом количестве корма должны быть все вещества, предусмотренные рационом комбикормов, БВД, премиксов и т.д. Равномерность распределения компонентов обеспечивается их смешиванием.

Цель смешивания – превращение некоторого перечня компонентов в кормосмесь с определенными свойствами. Иначе говоря, смешивание –совокупность процессов направленного формирования однородных по составу, плотности и физико-механическим свойствам систем из набора требуемых компонентов.

Иногда операцию смешивания совмещают с основным или дополнительным измельчением компонентов. В частности, хорошим смешивающим эффектом обладают молотковые дробилки, и это свойство успешно используется при производстве комбикормов. При приготовлении влажных кормосмесей применяют измельчители-смесители с ножевыми рабочими органами.

Экструдирование

Это механохимическая обработка корма под давлением, в основе экструдирования лежат три процесса:

- температурная обработка кормового средства под давлением

- механохимическое деформирование продукта

- "взрыв" продукта во фронте ударного разряжения.

После тепловой обработки улучшаются вкусовые качества кормовых средств, так как образуются различные ароматические вещества и т.д., значительно возрастает активность ферментов в перевариваемости кормов, а также нейтрализация некоторых токсинов и гибель их продуцентов.

Зерно обрабатывают в пресс-экструдере при давлении до 40 атмосфер и температуре до +200°C. После этого из пресс-экструдера выходит вспученный, пористый продукт в виде жгута (стренг) диаметром 20–30 мм, с объемной массой 100–120 г/дм³ и влажностью 7–9%.

В результате такой комплексной обработки получают экструдант с приятным хлебным вкусом и запахом.

Как понятно из вышесказанного, при такой уникальной обработке практически удваивается питательная ценность корма.

Хорошие результаты получены после скармливания комбикормов, в состав которых входят 20% экструдированной пшеницы и 20% экструдированного гороха, при этом можно заменить до 50% кормов животного происхождения в рацион поросят сосунов-отъемышей. На основании экспериментов рекомендовано использовать не менее 30% экструдированного корма.

При обычной даче корма (неприготовленого) животное усваивает лишь половину питательных веществ, поскольку почти вся энергия уходит на переваривание "обертки". В итоге, мы просто поддерживаем жизнедеятельность животных, получая мизерные привесы и надои.

При экструзионной обработке зерна и зерноотходов, половина работы желудка животного выполняется экструдером и поэтому энергия корма целиком идет на строительство организма животного.

2.Тепловая обработка

Тепловая обработка паром проводится с целью улучшения вкусовых и питательных свойств корма, а также уничтожения болезнетворных бактерий. При тепловой обработке кормов необходимо выдерживать температурный и временный режимы с тем, чтобы корм хорошо пропарился, размягчился и прошёл гарантированную стерилизацию. После обработки корм охлаждают до температуры 40 С. Обработанный корм должен быть сразу же скормлен животным, так как он не подлежит длительному хранению. Кроме того, остывший корм плохо поедается животными.

stud24.ru

Механизация измельчения зерновых кормов - презентация онлайн

1. МЕХАНИЗАЦИЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНОВЫХ КОРМОВ

• 1. Классификация машин для измельчения кормов и принципы их измельчения. • 2. Машины для измельчения концентрированных кормов. • 3. Механизм разрушения твердых тел. • 4. Основы теории измельчения кормов. • КЛАССИФИКАЦИЯ МАШИН ДЛЯ ИЗМЕЛЬЧЕНИЯ КОРМОВ И ПРИНЦИПЫ ИЗМЕЛЬЧЕНИЯ. Для измельчения кормов применяют различные конструкции дробильных машин. По принципу механического воздействия на продукт их разделяют на: - молотковые дробилки, разбивающие материал свободным ударом молотков о частицы корма, находящегося на леру; - жерновые и вальцовые мельницы, истирающие материал; - плющилки и мялки, раздавливающие материал, находящийся между двумя рабочими поверхностями; -жмыхо и зернодробилки, раскалывающие материал двумя зубчатыми поверхностями; - универсальные измельчители кормов, работающие по принципу одновременного резания, раскалывания, удара или стирания. Действие их основано на следующих принципах измельчения: разбивание свободным ударом, растирание, плющение или раздавливание, резание, скалывание или крошение.• Принцип разбивания свободным ударом: • положен в основу работы молотковых дробилок (Рис.1).На роторе молотковых дробилок шарнирно закреплены пластинчатые молотки. Ротор вращается на дробильной камере, в нижней части которой по дуге 1800 … 2700 установлены решета. Молотки вращаются со скоростью 35…70м/с, благодаря чему они обладают большой силой. При подаче продукта в дробильную камеру молотки наносят удары по его частицам, дробят и их отбрасывают к стенкам камеры и решета. Измельченный продукт проходит наружу через отверстия сменного решета, диаметр которых определяет степень размола продукта. • Измельчение по принципу разбивания отличается высокой производительностью. Молотковые дробилки, как правило, являются универсальные, предназначенными для измельчения различных видов кормов до требуемой степени измельчения. Они просты по устройству и удобны в эксплуатации.СВОБОДНЫЙ УДАР• Принцип крошения (скалывания) положен в основу работы вальцовых жмыхо и зернодробилок. • Рабочие органы которых выполнены в виде двух параллельных цилиндров-вальцов с рифленой поверхностью. Вальцы вращаются с разной скоростью. Непрерывно подаваемые в рабочую щель зерно затягивается вальцами, сжимается, скалывается (крошится) острыми гранями рифлей на части.• Принцип истирания положен в основу работы жерновых мельниц. Рабочим органом жерновых мельниц являются два плоских диска, выполняемых из острозернистых искусственных камней. Верхний диск установлен над нижним с определенным зазором. Нижний диск вращается со скоростью 10…12 м/с. Зерно подается через центровое отверстие в верхнем диске и направляется в зазор между рабочими поверхностями дисков, где благодаря шероховатости поверхности жерновов подвергается сжатию. растиранию, истиранию. Продукт под действием центробежных сил выходит наружу.Принцип плющения положен в основу работы плющилок. • Осуществляется по средством двух гладких вальцов, вращающихся навстречу друг другу с одинаковой скоростью. Зерновые корма подл действием силы трения о поверхность затягиваются вальцами в рабочую щель, сжимаются, раздавливаются и плющатся. МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ КОНЦЕНТРИРОВАННЫХ КОРМОВ. 1.Универсальная дробилка КДУ-2 2. Кормовая дробилка молотковая КДМ-2 3. Молотковые реверсивные дробилки А1ДДП и А1-ДДР 4. Молотковые дробилки ДМ и ДДМ 5. Молотковые дробилки ДМ-440У 6. Молотковые дробилки А1-БД2М 7. Дробилка безрешетная ДБ-5-1 и ДБ-5-2 8. Дробилка кормовая молотковая ДКМ-5 9. Агрегат для плющения зерна ПЗ-3 10. Прессы экструдера ПЭК-125 8 и КМЗ-2М Универсальная дробилка кормов КДУ-2А 1 - дробильный аппарат; 2 — вентилятор; 3 — загрузочный бункер; 4 - рукав выгрузки; 5 — шлюзовой затвор; 6 — циклон; 7 - кормовой трубопровод; 8 воздушный трубопровод; 9 — фильтрованый рукав; 10 — амперметр-индикатор; 1 1 — червячный редуктор; 12 — барабан ножевой; 13 — рычаг включения; 14,17 - подающий и подпрессовывающий транспортеры; 15 — электродвигатель; 16 — рама; 18 - редуктор• 1 - шкив; • 2 - двухрядный сферический подшипник; • 3 - боковина; • 4 - корпус; • 5 - дека; 6 - диск; • 7 - молоток; • 8.10 - распорные втулки: • 9 - палец; 11 - шпонка; • 12- кожух вентилятора; 13 - ротор. • 14 – всасывающим патрубок Молотковый барабан КДУ-2Ас вентилятором • МЕХАНИЗМ РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ. Установлено, что питательные вещества усваиваются организмом животного только в растворенном виде, а скорость обработки частиц корма желудочным соком прямопропорциональна площади их поверхности. В результате измельчения корма образуется множество частиц с высокоразвитой поверхностью, способствует ускорению процессов пищеварения и повышению усвояемости питательных веществ. А чтобы измельчить корм необходимо приложить внешнюю силу, со стороны рабочих органов измельчителей, превосходящее внутреннее молекулярное сцепление частиц. Ни для кого не будет секретом тот факт, что твердое тело характеризуется наличием системы микро и макротрещин, распределенных в толще тела и частично выходящие на поверхность. Внутри тела могут быть и инородные включения (дефекты), которые деформируют структуру тела. Прочность, т.е. сопротивляемость тела разрушению, из-за наличия в нем указанных дефектов, снижается в 100…1000 раз против идеально твердого тела с ненарушенной структурой. В связи с этим существуют два понятия прочности- молекулярная и техническая. Первая на два, три порядка выше второй. Процесс деформации твердого тела сводиться к увеличению имеющихся размеров и количества дефектов. При достижении определенной плотности дефектов в теле возникает трещина с размерами превышающими критический. Далее рост такой трещины протекает самопроизвольно и тело разрушается. Общие представления о механизме разрушения кормов сводится к тому, что в основе динамического процесса измельчения лежит механизм разрушения сжатием и процесс протекает по схеме хрупкого разрушения. • ОСНОВЫ ТЕОРИИ ИЗМЕЛЬЧЕНИЯ КОРМОВ. Измельчение как процесс образования новых поверхностей. В результате механического измельчения различных материалов образуется множество мелких частиц с сильно развитой поверхностью. Поэтому измельчение можно рассматривать как процесс производства (приращения) новых поверхностей частиц корма, т.е. образование новых поверхностей составляет основное содержание всякого процесса измельчения. Покажем это на следующем примере. Пусть имеем тело в форме куба с длиной ребра L. Начальная поверхность его равна: Sнач. = 6 L2 (1) Разделим каждое ребро куба на n частей. Тогда длина ребра каждого нового кубика будет равна (L/n)2, а величина поверхности его будет S кон. = 6 (L/n)2 =6L2/n2 (2) Общее количество полученных кубиков составит n3, а общая конечная поверхность всех кубиков S кон. = n3 6L2/n2 =6nL2 (3) т.е. она увеличилась в n раз по сравнению с Sнач. Тогда можно записать, что S кон. = n Sнач. (4) Это доказывает, что результатом измельчения является образование новых поверхностей.ЭФЕЕКТИВНОСТЬ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ. • Оценивается степенью измельчения т.е.отношением поверхности частиц корма после измельчения Sк к поверхности частиц до измельчения Sн: S кон Sнач• Однако энергоемкость измельчения зависит прежде всего от абсолютного значения образования новых поверхностей, т.е. приращения вновь образованных поверхностей частиц. S Sкон Sнач• Для частиц кубической формы: S=6L2 V=L3 2 6 L 6 Sуд. 3 L LДля частиц сферической (шар) формы: S D D V 2 2 6 D 6 S D D 2 уд. 3 6 где D- средний диаметр частицы исходного материала; L- средняя длина ребра частицы исходного материала. Всякая теория ставит своей целью раскрыть сущность того или иного процесса или явления, дать им качественную и количественную оценку, определить наиболее оптимальные условия их протекания. С точки зрения в теории измельчения рассматривается два комплекса основных вопросов. Первый включает изучение зависимости между затратами энергии на процесс разрушения материалов и степенью измельчения. S ЗАКОНЫ ИЗМЕЛЬЧЕНИЯ. При разрушении кусков материала внешние силы производят работу. Суммарная полезная работа, затраченная на процесс измельчения материала и отнесенная к единице объема или массы, называется удельной работой измельчения. - приращение удельной поверхности. • Для определения работы измельчения были предложены две энергетические теории измельчения: поверхностная и объемная. • Поверхностная теория была предложена в 1867 г. Немецким ученым П. Риттингером. По этой теории работа на дробление материала прямопропорциональна величине вновь образованной в результате дробления поверхности, или А f ( S) d S др 1 где d- коэффициент пропорциональности, учитывающий поверхностное натяжение;• Как показали последующие исследования эта теория справедлива для тонкого измельчения материалов. Для крупного измельчения материалов эта теория не соответствует процессу дробления. Адр f ( V ) f ( ) k V k 1 1 где k, k1- коэффициент пропорциональности; V , - часть деформируемого объема или массы тела.• Сторонники каждой из этих теорий более 50 лет вели острую дискуссию, пытаясь доказать преимущественно одной из них. • Советский ученый академик П.А. Ребиндер впервые (1928 г.) предложил оценивать работу измельчения формулой вида: Адр АS AV d S k V где АS- работа на образование новых поверхностей; AV – работа деформаций в деформируемом объеме; V - деформированная часть объема разрушаемого тела; S d, k- коэффициенты пропорциональности. - приращение удельной поверхности материала;• По приведенным выражениям можно сделать только качественную оценку рабочих процессов и получить относительные значения величины работы. • В 1952 г. профессор С.В. Мельников предложил приближенную формулу для количественных расчетов: Aèçì C1 lg 3 C ( 1) 2 где С1 и С2- постоянные коэффициенты, учитывающие удельные затраты энергии и имеющие размерность работы Дж/кг, которые определяются экспериментальным путем в зависимости от измельчаемого продукта. Так для ячменя С1= (10…13) С2= (6…9)• . ОПРЕДЕЛЕНИЕ ЗАКОНОМЕРНОСТЕЙ РАСПРЕДЕЛЕНИЯ ЧАСТИЦ ПО КРУПНОСТИ ОТДЕЛЬНЫХ РАЗМЕРНЫХ ФРАКЦИЙ. • Для его определения используют следующие способы6 • 1. Ситовой анализ- рассев материалов с помощью набора сит на классы, если размер частиц более 40 мк (микрон) 1 мм = 1000 мк; 1 мк- 1000 ммк =106м. • 2. Седиментометрический анализ- разделением на фракции по скорости оседания частиц в жидкой среде, если размеры частиц находятся в пределах от 5 от 40 мк; • 3. Микроскопический- измерение частиц под микроскопом, если размер частиц менее 5 мк. • Ситовой анализ- это рассев сыпучих материалов с целью определения его гранулометрического состава. Данный анализ производят на приборе называемом классификатором, состоящим из набора сит в количестве от 10-12 шт. Сита подобраны по шкале с модулем = 1,41 т.е. отверстия двух смежных сит отличаются друг от друга в 1,41 раз. • Для рассева измельченных кормов с размерами частиц от 1 мм и более применяют пробивные сита с круглыми отверстиями, а для частиц менее 1 мм- тканевые с квадратными отверстиями. Сита устанавливают в пакеты сверху вниз от крупных размеров отверстий до мелких. Проход с последующего сита собирается на поддоне.• Исчисление средневзвешенного диаметра частиц определяют по формуле: где dср - средний размер отверстий двух смежных сит, мкм; Р- массовый выход частиц конкретного класса, %. На фермах обычно определяют модуль помола, для чего используют классификатор из трех сит с диаметром 1; 2; и 3 мм + верхнее контрольное сито с диаметром 4-5 мм. Тогда модуль определяется23. Модуль помола.

• Для рассева принимаем навеску 100 г. остаток на верхнем решете (контрольном) диаметром 4 или 5 мм досыпают к Р3.ppt-online.org