Шелуха от семечек, как универсальное средство на садовом участке. Лузга подсолнечника как корм

Лузга подсолнечника- полезное в сельском хозяйстве сырьё

С наступлением лета солнце светит не только с неба. На полях и садовых участках навстречу светилу распускается много маленьких солнц. Наступает время цветения подсолнечника. Яркий и красивый цветок украшает многие приусадебные участки. Пожалуй, нет ни одного человека, который бы не любил погрызть семечки в хорошей компании, но немногие знают, что в сельском хозяйстве можно использовать не только зёрна подсолнечника, но и отходы, которые остаются в процессе производства: корзинки, лузгу, жмых и так далее.

Чем полезна лузга подсолнечника

При обработке семечек на маслопрессовом заводе остаётся очень много шелухи. Её объём порой превышает 14% от общего количества семян. Утилизация такого объёма достаточно проблематична и недешева. К счастью, сегодня можно найти много вариантов утилизации шелухи с пользой в хозяйстве:

- Лузга может применяться как недорогое и натуральное сырьё для изготовления этилового спирта, фурфурола и кормовых дрожжей,

- Широко используется в строительстве для изготовления теплоизоляционных плит,

- Эффективна при выращивании грибов, поскольку на её основе можно приготовить питательную смесь

- Позволяет откармливать практических любых сельскохозяйственных животных эффективнее и дешевле

- Используется для получения биогаза, которым впоследствии заправляют автомобили, газовые баллоны и другие энергоносители

Лузга может применяться как натуральное сырьё для изготовления этилового спирта

Лузга может применяться как натуральное сырьё для изготовления этилового спирта  Используется в строительстве для изготовления теплоизоляционных плит

Используется в строительстве для изготовления теплоизоляционных плит  Позволяет откармливать практических любых сельскохозяйственных животных

Позволяет откармливать практических любых сельскохозяйственных животных Кроме того, последнее время значительную популярность приобретает топливо, произведённое из отходов подсолнечника. Оно ценно своей маленькой стоимостью и экологичностью. При сжигании подобного топлива выделяется ничтожно малое количество углекислого газа, по объёму оно сравнимо с углекислым газом от сжигания древесины. Кроме того, остающуюся золу также можно использовать для удобрения, соответственно производство получается полностью безотходным. Эта идея настолько понравилась промышленникам, что они выпустили специальные котлы, в которых в качестве топлива используется лузга подсолнечника.

При сжигании подобного топлива выделяется ничтожно малое количество углекислого газа

Куда можно применить жмых подсолнечника

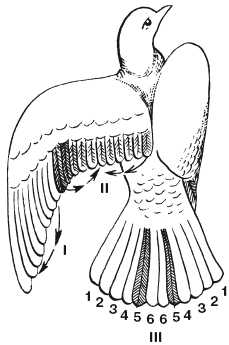

Из остатков семян подсолнечника часто производится комбикорм практически для всех домашних животных. Жмых нашёл своё применение в сельском хозяйстве благодаря большому количеству ценных белков и протеинов. Доля жира в остатках подсолнечных отходов составляет около 7-10%, что значительно превосходит по питательным свойствам любую злаковую культуру. Комбикорм эффективен для кормления практически любого домашнего скота: гусей, кур, уток, свиней и т.д Особенно полезно использовать его для усиления роста молодняка. Жмыхом можно кормить практически любых животных: свиней, коз, коров и кур.

Комбикорм эффективен для кормления практически любого домашнего скота: гусей, кур, уток

Комбикорм эффективен для кормления практически любого домашнего скота: гусей, кур, уток  Жмых также полезен и в строительстве

Жмых также полезен и в строительстве Жмых будет полезен не только для кормления, но и в строительстве. Из него изготавливают декоративные плиты, мебель, иногда встречается даже бумага с добавлением отходов подсолнечника. Таким образом, мы видим, что выращивание этих маленьких красивых цветков – прибыльный бизнес, в котором ничегоне пропадает впустую, даже отходы, которые другие ни за что бы не стали пытаться пустить в дело.

Как приготовить комбикорм своими руками

На первый взгляд может показаться, что приготовление комбикорма -сложный процесс, доступный исключительно фермерам с опытом. На деле, если у Вас есть качественный жмых, Вы можете приготовить его сами, что станет неплохим подспорьем для приусадебного хозяйства.

Если у вас есть качественный жмых, вы можете приготовить комбикорм сами

Если у вас осталась подсолнечная шелуха или неподалёку от приусадебного хозяйства ведётся переработка подсолнечника, отходы производства и станут основным ингредиентом. Необходимо взять 100-150 грамм жмыха на килограмм комбикорма, добавить к нему любые из имеющихся у Вас ингредиентов, а лучше все указанные: пшеница, отруби, подсолнечное масло, костная мука, ракушечник.

Добавить к нему любые из имеющихся у вас ингредиентов : пшеница, отруби

Добавить к нему любые из имеющихся у вас ингредиентов : пшеница, отруби  Полученную смесь разводят подсолнечным маслом после чего комбикорм готов

Полученную смесь разводят подсолнечным маслом после чего комбикорм готов Первым делом нужно измельчить жмых и отруби, для этого вам потребуется дробилка для комбикорма, которую можно приобрести в сельскохозяйственных магазинах или взять напрокат. С её помощью измельчается жмых и крупы, к ним добавляется толчёный ракушечник, к которому заранее добавлена мука, соль и премикс. Полученную смесь разводят подсолнечным маслом после чего комбикорм готов.

Что такое шрот подсолнечника и как он используется

Отходы, которые остаются при изготовлении подсолнечного масла методом экстраггиврования называются шротом.

Отходы, которые остаются при изготовлении подсолнечного масла называются шротом

Он не менее цене в сельском хозяйстве, чем жмых, поскольку по содержанию белка он практически не уступает кормам животного происхождения.

Главное преимущество шрота в том, что он устойчив к воздействию микротоксинов, которые часто портят другие корма.

Шрот значительно легче переваривается по сравнению с жмыхом и другими кормами

Шрот значительно легче переваривается по сравнению с жмыхом и другими кормами, поскольку в его составе всего 1-2 % жира, зато по содержанию витаминов и минеральных веществ он практически не уступает, а в отдельных случаях даже превосходит другие аналогичные корма. Для развития молодняка это лучший из существующих источников витаминов группы А и Е.

Как правильно хранить подсолнечник

Мы рассмотрели полезные свойства отходов от подсолнечника, которые являются безусловным подспорьем в сельском хозяйстве, но нельзя не уделить внимание основному продукту, ради которого он выращивается - зернам. Чтобы получить из них высококачественное масло, необходимо правильно хранить семечки, поскольку неподходящие условия для хранения семян подсолнечника могут вызвать неблагоприятные изменения в его структуре, которые станут причиной порчи масла. Стоит оставить семена без обработки на нескольку минут, как тут же начинается самосогревание, которое приводит к нарушению содержания в них белков и жиров. Для того, чтобы хранение семян подсолнечника было более продолжительным, перед его началом необходимо правильно обработать семена.

Чтобы получить из них высококачественное масло, необходимо правильно хранить семечки

Чтобы получить из них высококачественное масло, необходимо правильно хранить семечки  Чтобы хранение семян подсолнечника было более продолжительным, перед его началом необходимо правильно обработать семена

Чтобы хранение семян подсолнечника было более продолжительным, перед его началом необходимо правильно обработать семена Хранение подсолнечника важнее, чем кажется. Если поместить семена в неподходящие условия, они сгниют и все усилия по выращиванию пойдут прахом. Простые рекомендации помогут Вам сохранить урожай и не терять время и деньги.

Обработка семян подсолнечника перед хранением

Для того, чтобы собранные семечки хранились долго, их необходимо подвергнуть двукратной очистке от примесей. На первом этапе урожай проверяют на наличие шелухи, обломков стеблей и цветков, удаляют загрязнённые, битые, повреждённые и больные семена. Необходимость тщательной обработки связана с тем, что сор хорошо впитывает влагу, а значит у загрязнённого урожая гораздо выше вероятность плесневения и заражения грибками.

На первом этапе урожай проверяют на наличие шелухи, обломков стеблей и цветков

На втором этапе с помощью специальных сепараторов подсолнечник очищается от более мелких примесей. Если нет специального оборудования, очищение можно проводить вручную или при помощи небольшого сита, главное подходить к процессу тщательно.

После тщательной сортировки семена подсолнечника направляются на сушку. В промышленных условиях их сушат в печах или духовых шкафах, а при отсутствие необходимого оборудования просушку можно проводить в духовом шкафу или просто положить семечки на газету и оставить на открытом воздухе на некоторое время.

На втором этапе с помощью сепараторов подсолнечник очищается от более мелких примесей

На втором этапе с помощью сепараторов подсолнечник очищается от более мелких примесей  В промышленных условиях их сушат в печах или духовых шкафах

В промышленных условиях их сушат в печах или духовых шкафах Завершающим этапом подготовки семян подсолнечника к хранению является тщательное обеззараживание помещения для хранения, а также мешков или сумок, где оно реализуется.

Для защиты урожая от плесени и паразитов рекомендуется обработать апроном или ровералем. При отсутствие препаратов, полезен будет и сернокислый марганец.

Для хранения оптимальны семена, влажность которых не превышает 6-7% с засорённостью не более 2%. Чтобы подсолнечник лучше хранился, рекомендуется закаливание. Лучше всего на время поместить семена в температурные условия от 0 до 10 градусов тепла. Эта процедура поможет повысить морозостойкость семян и вероятность того, что посадочный материал замерзнет значительно меньше. При соблюдении всех рекомендация выращивание красивых и полезных растений можно превратить в по-настоящему прибыльный бизнес, тем более что производство полностью безотходное.

oblagorod.ru

Способ обработки лузги подсолнечника на корм

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ЗВАНА 23 К 1/20 г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 2947007/30-15 (22) 25.06.80 (46) 23.04.83. Бюл. М 15 (72) А.Г.Сергеев, В.P.Жеребятьев, В.А.Дементий, Г.И.Мееров, И.П.Дьяков, С.П.Любимов, В.Н.Гусев, А.Г.Макеев, Н.С.Арутюнян и Т.И.Гарбузова (71) Научно-производственное объединение "Иасложирпром", Краснодарский политехнический институт и Всесоюзный научно-исследовательский институт комбикормовой промышленности (53) 636.087.2(088.8) (56) 1. Авторское свидетельство СССР

Р 592403, кл. А 23 К 1/14, 1976.

2. Авторское свидетельство СССР

9 619166, кл. A 23 К 1/16, 1976.

3. Авторское свидетельство СССР .

В 658270, кл. A 23 К 1 00, 1977.

4. Вайстих Г.Я . и Дарманьян A.М.

Гранулирование кормов. М., "Колос", 1978, с.. 165-167.

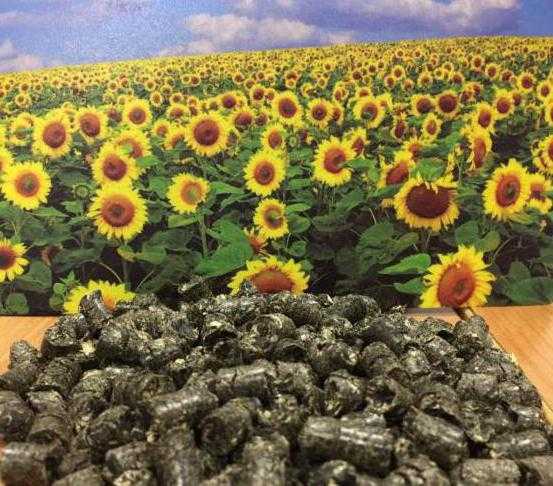

„„Su„„1012870 A (54) (57) 1.СПОСОБ ОБРАБОТКИ ЛУЗГИ ПОД. СОЛНЕЧНИКА HA КОРМ включающий гранулирование ее и последующее схлаждение полученных гранул, о т л и ч а ю шийся тем, что, с целью улучшения качества корма путем повышения прочности гранул, перед гранулированием лузгу увлажняют до влажности

18-20% и подвергают тепловой обработке при атмосферном давлении и температуре 70-90 С в течение 1520 мин °

2. Способ по п.1, о т л и ч а ю— шийся тем, что увлажнение.осуществляют водой или липидными добавками. Q

1012870

Изобретение относится к способам переработки отходов масложировой промышленности и может быть применено в масложировой, комбикормовой промыщ..мрнности для приготовления корма из

Фузги -пФ@солнечника.

В масложировой промьв|ленности при переработке семян подсолнечника получают большое количество лузги, которая используется нерационально.

Известен способ обработки лузги на корм заключающийся в измельчении лузги с последующим смешиванием ее с питательными добавками, такими как перборат, соляная кислота и мочевина при 115-118 С в . течение 0,8- .,15

2,0 мин 1).

Недостатком этого способа является получение продукта в виде порошка с малой объемной массой, что создает трудности при транспортировке, а . 70 .также плохие условия труда в цехе производства такой лузги и при ее использовании.

Известен способ получения корма путем обогащения подсолнечной луэги отходами зерен, гидрофузом, EMblxoM. мочевиной, поваренной солью и премиксом с последующим переламыванием до частиц размером 2-3 мм, истиранием до частиц размером 0,1-1,5 мм при

120 С, давлении 2,5 ИПа и брикетированием или гранулированием (? $

Недостатками способа является сложность его воспроизводства, а также многостадийность процесса.

Известен также способ приготовления корма из отходов иасложир вой промышленности, заключающийся в обработке смеси лузги с липидами в реакторно-смесительной машине (типа экструдер), рабочий участок которой 40 имеет три эоны, где смесь подвергается последовательной тепловой обработке с постепенно возрастающими температурой и давлением. Режим обработки смеси в первой зоне: температура от 45

15-20 до 30-35 С, давление от 1-3 до 6 -7 атм, продолжительность 1-2 мин, so второй зоне: температура от 30-.35 до 45-50 C давление от 6-7 до 1314 атм, продолжительность 1-2 мин, в 50 третьей зоне: давление от 13-14 до

24-25 атм, температура от 45-50 до

60.-65 C, продолжительность 1-2 мин..

Из третьей зоны смесь через фильеры выходйт в виде гранул. Липидные компоненты по данному способу добавляют к подсолнечной лузге порциями в каждую зону реакторно-смесительной ма, шины t 3).

Однако способ имеет следующие не- 60 достатки: сложность осушествления постепенного увеличения температуры и давления, а также порционного дозиро вания липидных компонентов по зонам) применение сложного оборудования, ра-65 мотающего под высоким давлением и большого количества контрольно-измерительных приборов; низкое качество получаеьнх гранул,, так как в машинах типа экструдер в фильерах иэ.-эа их недостаточной толщины не создается давления, необходимого для получения прочных гранул из, лузги.

Наиболее близким к изобретению является способ обработки лузги на корм, который заключается в том, что измельченную луэгу подвергают гранулированию с охлажнением полученных гранул f4 ).

Недостатком известного способа обработки подсолнечной лузги является то, что он не позволяет получить гранулы хорошего качества, прочные, малокрошимае, что позволило бы транспортировать ее беэ потерь корма.

Цель изобретения — улучшение качества корма путем повышения прочности гранул.

Поставленная цель достигается тем, что согласно способу, включающему .гранулирование и последующее охлаждение .гранул, перед гранулированием лузгу увлажняют до влажности 1820%,и подвергают тепловой обработке при атмосферном давлении и температуре 70-90 С в течение 15-20 мин.

Причем увлажнение осуществляют.водой или липидными добавками.

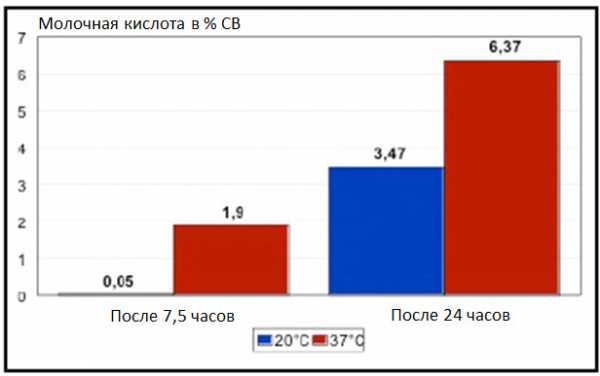

Увлажнение лузги до 18-20% придает ей необходимую для гранулирования пластичность, а выдерживание при 70-

90 С способствует быстрому перераспределению влаги с поверхности во внутренние слои продукта. Кроме того, тепловая обработка повышает доступность луэги к переваримости при скармливании животным.

После тепловой обработки луэгу гранулируют на прессах, имеющих кольцевую матрицу с цилиндрическими отверстиями, причем наилучшие результаты ,получают при гранулировании луэги влажностью 12- 16%. Тепловая обработка увлажненной лузги способствует ее подсушиванию. Установлено, что необходимая для гранулирования влажность

14-16% достигается через 15-20 мин обработки при 70-90 С. При этом следует отметить, что использование мягких режимов тепловой обработки позволяет снизить влажность лузги, не снижая ее пластичности. Использование температур выше 90 С вызывает резкое испарение влаги, при этом продукт теряет пластичность и стано- вится хрупким, что отрицательно сказывается при дальнейшем гранулировании. Использование температур ниже

70 С приводйт к необоснованному удлинению продолжительности тепловой обработки...1012870

После тепловой обработки продукт гранулирувт на прессах; имеющих кольцевув матрицу с цилиндрическими отверстиями. Только в таких матрицах достигается давление, необходимоедля получения прочных гранул иэ лузги.

Способ осуществляют следующим образом.

Неизмельченнув подсолнечную луэгу с влажностью 10-12% подают в аппарат для влаготепловой обработки (например, в жаровню Ж-6). В верхнем чане жаровни.луэгу увлажнявт водой или липидными добавками, содержащими. воду, до влажности 18-20%, подогрева- 15 ют до 70-90аС и выдерживают при непрерывном перемешиванин в течение

15-20 мин. После тепловой обработки лузгу гранулирувт на прессе, имеющем кольцевую матрицу с цилиндричес- 20 кими отверстиями. Полученные гранулы охлаждают и направляют на складирование.

Пример 1. Подсолнечную лузгу с влажностью 11% подают в жаровню Ж-6.

В верхнем чане жаровни луэгу .увлажняют водой до влажности 18% и нагревают до 70 С. Нагретую лузгу выдерживают в жаровне при непрерывном перемешивании в течение 18 мин.

После влаготепловой обработки материал с влажностью 12% иэ нижнего чана жаровни направляют на пресс типа ДГ, гранулируют на матрице с диаметром отверстия 9,7 мм.

Готовые гранулы имеют температуру 80 С. Их охлаждают до 35 C и направляют на складирование.

Пример 2. Подсолнечнув лузгу с влажностью 12% подают в 40 жаровни >(- 6. В верхнем чане жаровни луэгу увлажняют соапстоком до

18%. Увлажненную смесь нагревают до 80 С и при такой температуре выдерживают в течение 20 мин при непрерывном перемешивании. После влаготепловой обработки смесь с влажностью 14,3% иэ нижнего чана жаровни направляют.на гранулирование на пресс ДГ. Полученные гранулы име- 50 ют температуру 80 С, их охлаждают до 35 С и направляют на складирование.

Пример 3. Подеолнечнув луэгу с влажностьв 10% подают в жа ровню F--6. В верхнем чане жаровни

55 лузгу увлажняют соапстоком до 20%.

Увлажненную смесь нагревают до 90 С и выдерживают при непрерывном пере.мешивании в течение 15 мин. После влаготепловой обработки смесь с влаж-60 ностьв 16% из нижнего чана жаровни направляют на пресс дГ. диаметр отверстий в матрице пресса 12,7 мм.

Полученные гранулы имеют температуру 100аС. Их охлаждают до 35 С и направляют на складирование.

Для сравнения.на смесительно-реакторной машине типа экструдер.вырабатывают гранулы из подсолнечной лузги по известному способу.

Результаты сравнительных исследований известного и предлагаемого способов прнведены в табл.1.

Как видно из таблицЫ, качество гранул, полученных предлагаемым способом, гораздо выше качества ГраНУл, полученных известным способом.

Пример 4. Гранулирование проводят на пресс Б6-ДГВ на экспериментальной базе .ВНИИКП. Лузгу по предлагаемому способу увлажнявт водой (вариант 1) и жидкими липидами (вариант ll и 1!1) в жаровне и выдерживают при непрерывном помешивании при

80 С в течение 20 мин. После чего ее направляют в пресс-гранулятор,. где в смесителе пресса происходит конди-. ционирование продукта, затем прессо-, вание его и охлаждение.

Согласно известному способу лузгу с исходной влажностью подают в смеситель пресса-гранулятора на кондиционирование, затем идет операция прессования и охлаждения.

Качественные характеристики исходных и конечных продуктов приведены в табл.2.

KBK видно из табл.2, качество гранул, полученных известным способом, значительно ниже качества гранул, полученных предлагаемым способом.

Из таблицы видно, что после трано- портирования гранул по коммуникациям завода содержание мелочи в продукте может доходить до 60%, что практически . сводит до минимума эффект от гранулирования.

Использование предлагаемого спосо- ба обработки луэги также обеспеЧит по сравнению с существующими способами следующие преимущества: снижение затрат на обработку лузги:за счет упрощения технологии производства, в частности, исключается сложное и дорогостоящее оборудование для порцион» ного дозирования липидов в каждую зону реакторно-смесительной машины и оборудование, работающее год высоким давлением - 2,0-2,5 МПа; повышение качества гранул за счет влаготепловой обработки лузги перед гранулироваиием и применения кольцевых матриц с цилиндрическими отверстиями и рациональное использование. складских емкостей и транспортных средств. (, ". 2Р>70

Т à б л и и а 1! 1 а и м» н О в а н и - . показателей

Способы

Предл а га емый

Из вестный

Влажчость гранул, %

13,0

10,1

11,0

10,6

4,0 7,5

10,0

6,0

Масличность, %

Крошимость гранул, %

14,7 12,7 15,4

48,0

Содержание мелочи (проход через сито ф 3 мм), %

12,3

6,8 °

34,3

10,0

Объемная масса гранул, кг/м

450

400

420

365

Производительность кг/r

730

600 700

300

Т а бли ца 2

Способы

Известный

Наимейавание показателей

1 I I

1 1! I I I

Вл аж но ст ь и сходной лу з ги, % 11,3

11,3

11,3

Влажность лузги после увлажнения водой или липидами в жаровне, %

18,1

19,0

18,5

Влажность лузги после тепловой обработки в жаровне при 80 С в течение 20 мин, %

Влажность луэги после кондиционирования в смесителе пресса-гранулятора

14,3

14,6

13,8

16,2 15,8 16,0

15,5

16,5

15,9

13,0 12,0 13,6, Влажность гранул, %

Крошимость гранул, %

12,5

13,5

13,0

28,1 10,8 12,2

10,3

30,5

28,7

Содержание мелочи (проход чере; сито фЗ мм) „%

30,7 8,6

29,5 26,1

10,0

10,5

Объемная масса гранул, кг/м

38,0

380 480

450

440

390

Производительность пресса, кг/ч

450 600

430

710

680

435

ВНИИПИ Эаказ 2822/4 Тираж 565 Подписное

Филиал ППП "Патент ", r. Óæãîðîä, ул. Проектная, 4

www.findpatent.ru

ПОЛУЧЕНИЕ КОРМОВЫХ ЭКСТРУДАТОВ НА ОСНОВЕ ПОДСОЛНЕЧНОЙ ЛУЗГИ

Статья опубликована в рамках:

Выходные данные сборника:

ПОЛУЧЕНИЕ КОРМОВЫХ ЭКСТРУДАТОВ НА ОСНОВЕ ПОДСОЛНЕЧНОЙ ЛУЗГИ

Коротков Владислав Ггеоргиевич

профессор, д-р техн. Наук Оренбургский государственный университет, г. Оренбург

E-mail:

Кишкилев Сергей Владимирович

аспирант Оренбургский государственный университет, г. Оренбург

E-mail:

Соловых Сергей Юрьевич

доцент, канд. техн. наук Оренбургский государственный университет, г. Оренбург

Антимонов Станислав Владиславович

доцент, канд. техн. наук Оренбургский государственный университет, г. Оренбург

EXTRUDATE OF FODDER BASED ON SUNFLOWER HUSK

Korotkov Vladislav

professor, Doctor of Technical Sciences Orenburg State University, Orenburg

E-mail:

Kishkilev Sergey

graduate Orenburg State University, Orenburg

E-mail:

Solovikh Sergey

associate Professor, Ph.D. Orenburg State University, Orenburg

Antimonov Stanislav

associate Professor, Ph.D. Orenburg State University, Orenburg

Аннотация

В статье рассматриваются способы обработки подсолнечной лузги с целью снижения содержания в ней клетчатки и на основе этих способов предложено современное технологическое решение, которое позволит повысить ее питательность и делает возможным применять лузгу в качестве компонента комбикормов. В качестве такого решения предложена экструзия лузги с предварительной химической обработкой (декременизацией).

Abstract

The article deals with how to handle the buckwheat (sunflower) husk in order to reduce its content of fiber and by using these methods offer the modern technology solution that will improve its nutritional value, and makes it possible to apply the husk as a feed component for the birds, contributing to increase the yield of egg mass and meat productivity. As such solutions offered extrusion husk with chemical pretreatment.

Ключевые слова: лузга подсолнечная, клетчатка, отруби, гидроксид натрия, экструзия, экструдат, кормовая добавка, протеин, валовая энергия.

Keywords: sunflower husk, fiber, bran, sodium hydroxide, extrusion, the extrudate, feed supplement, protein, and gross energy.

При переработке подсолнечника в растительное масло образуется значительное количество лузги. Так, при работе Оренбургского маслоэкстракционного завода (ОАО «Оренбургский МЭЗ») этот показатель составляет в среднем 21029,40 т/год лузги или 16,69 % (с учетом потерь влаги) от поставляемого на переработку в масло подсолнечника в объеме — 126000 т/год.

Рассмотрим, на какой технологической стадии производства подсолнечного масла образуется лузга, на примере Оренбургского маслоэкстракционного завода (ОАО «Оренбургский МЭЗ»). В технологической схеме ОАО «Оренбургский МЭЗ» (реализуемой на основе типового технологического регламента) лузга образуется в процессе переработки семян подсолнечника в рушально-веечном отделении.

Процесс переработки подсолнечника в рушально-веечном отделении осуществляется в следующем виде: семена подсолнечника, предварительно очищенные от примесей на сепараторах А1-БИС-100 и рассеве семеновейки, взвешенные на автоматических весах ДН-500 и прошедшие магнитную защиту, подаются на обрушивание в бичевые рушки МНР. Далее рушанка самотеком поступает в аспирационные семеновеечные машины Р1-МСТ для разделения. На данном этапе выделенное ядро подается на вальцевые станки для измельчения и получении мятки. Мятка после вальцевых станков направляется в прессовое отделение. Образовавшаяся же после семеновеек Р1-МСТ лузга направляется в котельную или бункер. Контроль лузги осуществляется на аспирационных семеновеечных машинах Р1-МСТ. Часть лузги самотеком или норией направляется на дробилку ДДМ на измельчение для введения ее в гранулятор.

В основном лузга, полученная при переработке подсолнечника и выделяемая из рушанки в рушально-веечном отделении, сжигается в котельной ОАО «ОМЭЗ» или вывозится на городскую свалку. Часть лузги измельчается на дробилках ДДМ до прохода через сито 3 мм и вводится в жмых перед гранулированием [1].

При переработке семян подсолнечника лузга, выделяемая из рушанки, может быть использована для получения пара при сжигании ее в паровых котлах, в гидролизной промышленности; в измельченном виде она может быть использована в качестве наполнителя при силосовании кормов. Лузга, обогащенная соапстоком, в гранулированном виде также может быть использована на кормовые цели.

Другим, более рациональным путем использования подсолнечной лузги может быть применение ее в качестве компонента кормов, смесей или добавок к кормам. Широкое использование отходов маслоэкстракционных заводов (лузги) при производстве кормов сдерживается рядом факторов — это плохая поедаемость и низкая перевариваемость животными, хотя химический состав лузги разнообразен.

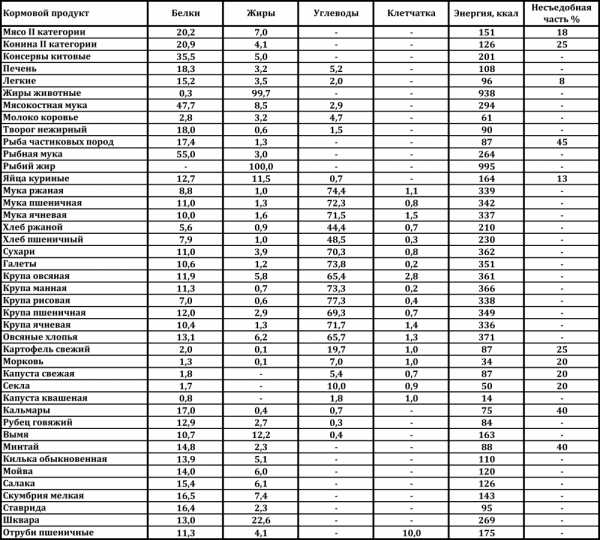

Таблица 1.

Химический состав подсолнечной лузги маслоэкстракционного завода

| Наименование отхода | Химический состав, % | |||||

| клетчатка | общий азот | жир | зола | БЭВ | Р2О5 | |

| Подсолнечная лузга | 52,00—4,75 | 0,06—0,74 | 0,6—0,8 | 1,29—2,20 | 34,75—39,55 | 0,05—0,07 |

Одним из основных недостатков подсолнечной лузги является повышенное содержание клетчатки, достигающее значения 50 % и более, что делает ее практически не усвояемой для желудка животных.

Для снижения содержания клетчатки в подсолнечной лузге применима технология комплексного воздействия путем обработки химическими реагентами с последующим экструдированием в одношнековом пресс-экструдере.

Как показали исследования подсолнечную лузгу, с точки зрения организации стабильности и непрерывности процесса, в чистом виде подвергнуть экструзионной обработке невозможно, ее использовали как составляющую в бинарной смеси (подсолнечная лузга + отруби).

Необходимо отметить, что химическая обработка сводилась к увлажнению смеси растворами, определенной ранее концентрации 4 % Nа2CO3 или 5 % NаOH. Для эффективной и качественной обработки смесь необходимо увлажнять раствором NаOH или Nа2CO3 в течение 30 минут с последующим отволаживанием в течение 18 часов.

Подобное сочетание химической обработки смеси с ее последующим экструдированием позволяет получить продукт со значительно сниженным содержанием клетчатки в нем, неплохим внешним видом и органолептическими показателями.

Результаты исследований показали, что производительность пресс-экструдера для смеси: отруби пшеничные 80 %, лузга подсолнечная 20 %, обработанная 4 % раствором Na2CO3, равномерно увеличивается с 9,44 до 24,84 кг/ч. Производительность для смеси: отруби пшеничные 60 %, лузга подсолнечная 40 %, обработанная 4 % раствором Na2CO3 — равномерно уменьшается с 27,01 до 25,17 кг/ч.

Энергоемкость процесса экструдирования для смеси: отруби пшеничные 80 %, лузга подсолнечная 20 %, обработанная 4 % раствором Na2CO3, равномерно уменьшается с 0,49 до 0,17 Вт. ч/кг. Для смеси отруби пшеничные 60 %, лузга подсолнечная 40 %, обработанная 4 % раствором Na2CO3 — равномерно уменьшается с 0,17 до 0,14 Вт. ч/кг.

Производительность для смеси: отруби пшеничные 80 %, лузга подсолнечная 20 %, обработанная 5 % раствором NaOH, равномерно уменьшается с 52,07 до 17,09 кг/ч. В смеси: отруби пшеничные 60 %, лузга подсолнечная 40 %, обработанная 5 % раствором NaOH — равномерно уменьшается с 22,2 до 8,91 кг/ч.

Установлено, что обработка смеси раствором NaOH позволяет получить максимальную производительность процесса прессования только для смеси влажностью 16 %.

Химическая обработка лузги заключается в связывание гидроксида натрия сырьем. В данном методе действующим началом на сырье являются ионы гидроксила. В результате их воздействия проходит ряд физико-химических преобразований. В том числе, под влиянием гидроксида натрия идет частичное растворение минеральных веществ, особенно кремниевой кислоты, пропитывающей плотным слоем клеточные стенки оболочек лузги. В результате снимается защитный слой и повышается способность сырья к набуханию.

Количество связываемого гидроксида зависит от условий процесса и вида сырья. Так, было установлено, что при обработке некоторых видов сырья он практически полностью вступает в реакции. Основная часть NaOH связывается с кремниевой кислотой, переводя ее в водорастворимый силикат натрия, меньшая часть взаимодействует с фенольными гидроксилами и карбоксилами лигнина, нейтрализует карбоксилы гемицеллюлоз и разрушает лигноуглеводные связи. Небольшое количество остаточной свободной щелочи в сырье не нуждается в нейтрализации, что позволяет обработанную лузгу непосредственно направить на корм скоту [3].

Применение в качестве химического реагента раствора Na2CO3 позволяет получить более низкую энергоемкость процесса и стабильный режим экструдирования.

Таблица 2.

Результаты расчета коэффициента перевариваемости

| Состав смеси | влажность, % | масса до, г | масса после, г | k, % |

| 1 | 2 | 3 | 4 | 5 |

| Отруби пшеничные — 80 %, лузга подсолнечная — 20 %, 4 % Na2CO3 | 16 | 0,88 | 0,61 | 69 |

| Отруби пшеничные — 80 %, лузга подсолнечная — 20 %, 4 % Na2CO3 | 18 | 0,92 | 0,63 | 68 |

| Отруби пшеничные — 80 %, лузга подсолнечная — 20 %, 4 % Na2CO3 | 20 | 0,9 | 0,63 | 70 |

| Отруби пшеничные — 60 %, лузга подсолнечная — 40 %, 4 % Na2CO3 | 16 | 0,93 | 0,71 | 76 |

| Отруби пшеничные — 60 %, лузга подсолнечная — 40 %, 4 % Na2CO3 | 18 | 0,94 | 0,68 | 72 |

| Отруби пшеничные — 60 %, лузга подсолнечная — 40 %, 4 % Na2CO3 | 20 | 0,94 | 0,7 | 74 |

| Отруби пшеничные — 60 %, лузга гречишная — 40 %, 4 % Na2CO3 | 20 | 0,73 | 0,5 | 68 |

| Отруби пшеничные — 80 %, лузга подсолнечная — 20 %, 5 % NaОН | 16 | 0,91 | 0,67 | 74 |

| Отруби пшеничные — 80 %, лузга подсолнечная — 20 %, 5 % NaОН | 18 | 0,91 | 0,64 | 70 |

| Отруби пшеничные — 80 %, лузга подсолнечная — 20 %, 5 % NaОН | 20 | 0,86 | 0,6 | 70 |

| Отруби пшеничные — 60 %, лузга подсолнечная — 40 %, 5 % NaОН | 16 | 0,94 | 0,7 | 74 |

| Отруби пшеничные — 60 %, лузга подсолнечная — 40 %, 5 % NaОН | 18 | 0,92 | 0,69 | 75 |

| Отруби пшеничные — 60 %, лузга подсолнечная — 40 %, 5 % NaОН | 20 | 0,95 | 0,65 | 68 |

Результаты исследований показали, что:

1. перевариваемость лучше в смеси с большим процентным содержанием отрубей;

2. коэффициент перевариваемости незначительно увеличивается при обработке 5 % раствором NaOH;

3. более высокое значение коэффициента перевариваемости характерно для смеси (отруби пшеничные — 60 %, лузга подсолнечная — 40 %, 4 % Na2CO3) с влажностью 16 %.

Проведенный химический анализ исходной смеси и полученного экструдата показал, что происходит снижение содержания сырой клетчатки и лигнина по сравнению с исходной смесью более чем в 2,5 раза (таблица 3).

Таблица 3.

Химический состав образцов экструдированной смеси (лузга подсолнечника 40 % +60 % пшеничные отруби), обработанной 5 % NaOH, на а.с.

| Наиме-нование образца | Первонач. влага, % | Гигроскоп. влага, % | Жир, % | Зола, % | Протеин, % | Клет-чатка, % | Крахмал, % | Сахар, % | Лигнин, % |

| Смесь W0 = 18 % | 7,14 | 5,21 | 2,5 | 4,61 | 10,88 | 56,6* 21,0 | 9,9 | 3,5 | 32,14* 17,73 |

| Смесь W0 = 20 % | 5,88 | 3,83 | 2,35 | 4,46 | 11,83 | 56,6* 20,7 | 13,5 | 4,1 | 32,14* 17,73 |

* результаты собственных исследований химического состава исходного продукта (ГОСТ на определение сырой клетчатки 13496.2-91), испытания проводились на: спектрофотометрах AAS-4 и C-115, КФК- 2МП.

Дальнейшие исследования показали, что исходное сырье следует измельчать, так как операция измельчения влияет как на производительность и энергоемкость пресс-экструдера, так и на внешний (товарный) вид экструдата.

Из таблицы 4 следует, что дополнительная операция — измельчение оказывает положительное влияние на ведение технологического процесса по получению экструдированного продукта [2].

Таблица 4.

Экструдированный продукт (бинарная смесь: 60 % отруби пшеничные + 40 % лузга подсолнечная, предварительно обработанная 5 % NaOH)

| Влажность смеси, % | |||||||

| 18 | 20 | 22 | |||||

| Производи-тельность, кг/ч | Энерго-емкость, кВт∙ч/кг | Производи-тельность, кг/ч | Энерго-емкость, кВт∙ч/кг | Производи-тельность, кг/ч | Энерго-емкость, кВт∙ч/кг | ||

| без измельчения лузги | |||||||

| 36,0 | 0,189 | 18,0 | 0,298 | 21,6 | 0,270 | ||

| с операцией измельчения лузги | |||||||

| 34,2 | 0,142 | 28,8 | 0,254 | 36,0 | 0,108 | ||

Список литературы:

- Антимонов С.В., Габзалилова Ю.И. Современные проблемы науки и образования: Материалы Международной научно-практической конференции студентов, аспирантов, специалистов, преподавателей и молодых учены, 29 мая 2009: В 2 т. Т. 2. — Н. Новгород: НФ УРАО, 2009. — 416—418 с.

- Антимонов С.В., Соловых С.Ю. Технология получения кормосмесей и добавок с применением нетрадиционного растительного сырья. Пищевые технологии. VIII Всероссийская конференция молодых ученых с международным участием (г. Казань, 2007 г.) Сборник тезисов докладов — Казань: Издательство «Отечество», 2007 — с. 222.

- Дудкин М.С., Черно Н.К. Пищевые волокна Киев: Урожай, 1988. — 152 с.

sibac.info

Шелуха подсолнечника и ее применение как удобрение для огорода

Часто отходы от некоторых огородных растений выбрасывают, не задумываясь об их пользе. Известно, что шелуха подсолнечника, которую еще называют лузгой, опытными овощеводами используется в разных качествах. Только зная правила применения шелухи в выращивании растений огорода и сада, можно с успехом повысить урожайность возделываемых культур.

Такие продукты натурального происхождения, как шелуха подсолнечника не должны просто уничтожаться. Они сослужат полезную службу при выращивании садовых и огородных культур, если правильно их использовать.

Содержание:

Какими свойствами обладает шелуха подсолнечника?

Удобрения играют большую роль в получении высоких урожаев, так как дают растениям необходимые для их роста и развития элементы. В основе шелухи подсолнечника, как и других отходов – древесных опилок, коры деревьев, скорлупы лесных орехов – лежит целлюлоза. Она является составной частью клеток растений, защищая их от внешних воздействий. Благодаря этому свойству шелуху подсолнечника можно применять в качестве мульчи.

Чтобы извлечь из лузги массу полезных веществ, ее сжигают и полученной золой удобряют грядки. В состав золы входит фосфор, калий и кальций. Тем более формы элементов в золе наиболее приемлемы для усвоения клетками растений.

К полезным свойствам такой подкормки относят:

- снижение кислотности грунта в результате его подщелачивания

- подавление грибковых инфекций

- улучшение структуры почвы с разрыхлением ее

- длительное действие удобрения от четырех до двух лет

В составе лузги нет хлорных соединений, что благотворно для вегетации многих растений, чувствительных к этому элементу. Нельзя применять шелуху подсолнечника в качестве удобрения там, где нужны кислые почвы для хвойных деревьев, некоторых видов цветов. Шелуху подсолнечника можно отнести к полезным для почвы и растений огорода, сада продуктам и смело ее применять.

Варианты использования

Чтобы правильно применять отходы семечек подсолнечника, надо знать способы их использования:

- В качестве органического удобрения не стоит разбрасывать по грядкам шелуху от семечек, заделывая ее в землю. Это не принесет никакой пользы, а только вред. Тем более свежая шелуха привлечет мышей, и они погубят культурные растения. Перед внесением удобрения шелуху от семечек складывают на компост в ящики. Делать это надо заранее, так как отходы долго разлагаются. Как только они преобразуются в органику, к ним добавляют свежий навоз. Он увеличит количество азота в удобрении.

- Можно из шелухи приготовить золу. Ее не надо смешивать с другими удобрениями – в ней достаточно необходимых растениям элементов. Ее хранят в сухом помещении, стараясь спасти от намокания. Кроме удобрения зола играет роль инсектицида против тли, личинок колорадского жука, слизней.

Иногда сложно подобрать материал для мульчи, и тут на помощь придет шелуха подсолнечника. Целлюлоза в ее составе позволит сохранить влагу в почве долгое время. Толщина слоя не должна превышать два-три сантиметра. Через такой слой и сорнякам нелегко будет пробиться.Есть немало способов, когда отходы подсолнечника принесут только пользу для дачников.

Когда можно использовать шелуху в качестве удобрения?

Зола, полученная от сжигания шелухи подсолнечника, полезна почти всем овощам. Перед вспашкой поля вносят по три килограмма золы на десять квадратных метров. Для томатов, перца и баклажанов достаточно будет килограмма. Перед посадкой бобовых, свеклы, редьки на квадратный метр вносят по 250 грамм золы, а для капусты и чеснока – по 500 грамм на квадратный метр.

После этого грядки перекапывают. Высаживая рассаду томатов, в каждую лунку добавляют по горсти золы шелухи подсолнечника. Полезно натуральное удобрение и для винограда. Его добавляют в ямки при высаживании ягоды, используют как подкормку в период вегетации по 250 грамм на квадратный метр.

Для картофеля применяют золу не только во время посадки овоща, но и при окучивании овоща, высыпая по две столовые ложки под куст.

Если надо избавиться от гусениц на капусте, тли на кустарниках, то стакан золы заливают десятью литрами воды, настаивают десять часов и опрыскивают растения ранним утром. А личинки колорадского жука исчезнут, если их посыпать сухой золой. Слизни также не любят это средство. Зола подсолнечника – один из источников калия. Ее используют активно в качестве удобрения.

Правила применения

Компостированное удобрение из шелухи семечек и навоза применяют осенью или весной за месяц до посева огородных культур. Его раскладывают по поверхности поля, заделывая на глубину в десять сантиметров. Можно накрыть сверху удобрение слоем мульчи. Внесенное таким способом, оно будет медленно разлагаться, давая растениям необходимое питание. Осенью вносят компост в легкие песчаные почвы или тяжелые суглинистые. Благодаря удобрению увеличивается их водопроницаемость, влага долго задерживается в грунте.

На десять квадратных метров раскладывают килограмм компостированного удобрения.

Так как основной период подкормки грунта осенью, то весной остается перед посевом внести по горсти удобрения в лунки для посадки картофеля, по две – томата. Подойдет компост из шелухи подсолнечника для подкормки нового газона.

Перед его обустройством закладывают на участок слой компоста и перекапывают или перепахивают на глубину в десять сантиметров. Использовать шелуху подсолнечника в качестве удобрения можно смело. Она не принесет вреда, если приготовлена правильно.

Больше информации можно узнать из видео:

megaogorod.com

Топливные пеллеты из лузги подсолнечника: характеристики, отзывы

В процессе производства масла из семени подсолнечника образуются отходы – лузга. Их на предприятии накапливаются десятки тонн. В настоящее время производят топливные пеллеты из лузги подсолнечника. Об этом читайте в статье.

Что такое пеллеты?

Это гранулы, полученные из измельченного сырья методом прессования. Они имеют цилиндрическую форму и твердую консистенцию. Для их производства используют различные природные материалы: древесину, солому, торф, шелуху злаковых культур, а также лузгу подсолнечника. Пеллеты из нее являются побочным продуктом производства масла подсолнечного. Плотность гранул составляет немногим более одной тысячи килограммов на метр кубический объема.

Обычно гранулы имеют длину 50 мм, а их диаметр достигает 4-10 см. Цвет гранулы высокого качества – серый, а поверхность – глянцевая, на которой должны отсутствовать дефекты в виде трещин. Если они обнаружены при осмотре, это некачественный товар. Потребители, сталкивающиеся с подобными проблемами, считают, что в процессе производства была нарушена технология или воздух в помещении был слишком влажным, выше допустимой нормы. Гранулы должны быть сухими. Это определяется их весом.

Пеллеты как альтернатива традиционному топливу

Природные ресурсы с каждым годом истощаются. Это стало одной из глобальных проблем в жизни современного общества. В этой связи именно гранулы, как альтернатива традиционному топливу, помогут человечеству приблизить ее разрешение. Действительно, для производства гранул используется натуральное сырье, которое в промышленности и сельском хозяйстве представляет собой отходы и подлежит уничтожению. Примечательно, что во многих производствах лузга складируется, гниет и часто становится источником возгорания. По отзывам потребителей, производство гранул для многих регионов является спасением от экологических неприятностей.

По мнению ученых, производство пеллет при определенных условиях может стать проблемой. Дело в том, что растительные отходы после гниения составляют основу плодородия почвы. Если все их убрать и использовать в качестве сырья для производства пеллет, почвы обеднеют, хорошего урожая можно не ждать. Со временем растения вообще могут прекратить рост. В этой связи следует очень грамотно планировать производство, не в ущерб плодородию почвы. Но в данное время повода для волнений нет. Объяснение простое. Если взять любое растение, то 60 % от него имеет прямое назначение, а остальное – отходы. Поэтому данной проблеме, как считают промышленники, еще долгое время не суждено стать актуальной, что очень радует.

Характеристика пеллет из лузги подсолнечника

Гранулы из такого природного сырья, как лузга, характеризуются следующими показателями:

- Не самовоспламеняются, если повысится температура окружающей среды, так как скрытые поры в них отсутствуют.

- Насыпной вес пеллет из лузги подсолнечника, отзывы о которых в большинстве своем положительные, больше, чем у исходного сырья, в шесть раз.

- При сжигании гранул выделяемые продукты сгорания негативного воздействия на человека не оказывают.

- Теплотворная способность пеллет из лузги подсолнечника больше по сравнению с древесиной.

- Тепловая энергия, выделяемая при сжигании топлива, будет одинаковой, если взять разное количество отдельных его видов. Например, угля – 2000 кг, древесины – 3200 кг, мазута – 1317 литров.

- Как утверждают потребители, гранулы горят в топке «дружно», золы остается мало, не более 1-3 % от всего объема сгоревших пеллет.

- Данный вид топлива обладает существенным достоинством – возобновляемостью. Этим качеством наделены все природные ресурсы, но в разной степени. Лузга подсолнечника, например, появляется в больших объемах осенью.

Виды гранул

Пеллеты производятся черного и белого цветов. Отличаются они способом обжига. Черные гранулы, биоугольники, обжигают, не используя кислород. Процесс осуществляется при высокой температуре – 300о. Их хранить проще, так как влага поверхностью не впитывается. Пеллеты можно складировать даже на улице без всякого навеса, им не страшны осадки: дождь или снег. Преимуществом черных пеллет, по мнению потребителей, является то, что они не плесневеют, не разбухают и не гниют. При хранении их целостность и форма сохраняются, а при сжигании тепла выделяется гораздо больше в сравнении с белыми гранулами.

Производство пеллет из лузги подсолнечника

Благодаря преимуществам по многим показателям, спрос на пеллеты из лузги подсолнечника растет. Гранулы все больше становятся конкурентно способным видом топлива. Во всем мире технологию производства пеллет используют с 1947 года, в нашей стране – сравнительно недавно. Изготовление гранул осуществляется на современном оборудовании и не имеет большого отличия от технологического процесса по изготовлению гранул из торфа или древесины. Инновационным оборудованием являются дробилки, грануляторы, бункерные фракции, транспортеры. Их использование улучшает качество гранул и увеличивает их производство.

Сначала сырье проходит стадию предварительной сушки. Благодаря этому процессу влажность лузги достигает не более 14-15 %. Технология сушки бывает разной. После этого лузга подсолнечника измельчается. Для этого используется молотковая дробилка.

Измельченное сырье проходит обработку паром или горячей водой и только потом поступает на другую линию, в прессующую камеру гранулятора. Готовая продукция охлаждается, очищается от крошки и поступает на склад. Пеллеты упаковываются в мешки, но чаще всего их хранят в бункере или на площадке насыпью.

Преимущества гранул

Пеллеты из лузги подсолнечника обладают рядом преимуществ:

- Экологичностью – в их составе нет химических веществ, спор растений, семян, вызывающих аллергические реакции.

- Экономичностью – стоимость гранул невысока, особенно в регионах произрастания подсолнечника.

- Функциональностью – гранулы могут храниться долго, так как их биохимическая активность низкая.

- Сравнительно невысокой ценой, без сезонных повышений. По отзывам потребителей, это является ценным преимуществом данного вида топлива.

- Отсутствием особых условий для хранения, не требующих дополнительного места. Это связано с тем, что гранулы обладают высокой насыпной плотностью.

- Отсутствием трудностей при транспортировке, так как у гранул стандартные размеры, и они обладают сыпучестью. Особенно это актуально для труднодоступных районов нашей страны, где нет возможности использовать традиционные виды топлива. Пеллеты из лузги подсолнечника приходят на помощь, так как их можно транспортировать на любые расстояния.

- Возможностью использования автоматизированного процесса горения без длительного по времени вмешательства для обслуживания, что связано с низкой зональностью.

Перспективы в использовании

До того как стали производить пеллеты, из лузги подсолнечника изготавливали макуху для использования в сельскохозяйственных нуждах. Однако сегодня лузге нашли более практичное применение: из нее производят топливо твердой консистенции, которое в последнее время все чаще стали использовать для своих нужд промышленные предприятия, а также частные лица. В домашних условиях пеллетами топят печи, а в промышленном производстве они идут на растопку котлов.

Несмотря на то что этот продукт появился на рынке сравнительно недавно, он успел завоевать популярность у потребителей. Спрос на топливо ежегодно увеличивается на 30 %. Так, например, правительство Швеции разработало программу, согласно которой потребление гранул будет ежегодно увеличиваться, и составит семь миллионов тонн. В Великобритании эта цифра достигнет 600 000 тонн.

Пеллеты из лузги подсолнечника темного цвета нашли широкое применение в животноводстве. Их замачивают в воде, полученный раствор используют на корм скоту.

Простые рекомендации

Хороший совет по приобретению, хранению и использованию гранул никогда не будет лишним.

- Приобретать пеллеты нужно у проверенных поставщиков.

- Гранулы должны быть высокого качества.

- Для хранения используется сухое помещение, вблизи которого никогда не бывает открытого огня.

- Для использования гранул необходимо наличие специального котла.

fb.ru

Ингредиенты подсолнечника в кормах для свиней » Научно-популярный портал «Биомедиа»

Побочные продукты подсолнечника – жизнеспособная альтернатива соевому шроту, особенно в странах с более холодным климатом.Подсолнухи (Helianthus Annuus) выращивают в основном в холодных климатических условиях ради их семян. Они используются для производства масла или в качестве кондитерского элемента. Существуют различные сорта для каждого использования, потому что кондитерские семена не настолько богаты липидами, нужными для эффективного извлечения масла. Подсолнечный шрот – это остаточные вещества после выжимки масла, получаемые, как правило, при помощи растворителей (как в случае с соей), но и гидравлическим давлением (более старый, но еще используемый метод). Последний процесс производит подсолнечный шрот, богатый остаточным маслом, и это должно быть принято во внимание при разработке кормовой формулы.Сладкий вкусСвиньи с готовностью потребляют рационы, основанные на подсолнечном шроте, принимая во внимание, что верхние пределы сырой клетчатки не превышены. Аппетитный эффект подсолнечного шрота связан с небольшой концентрацией сахара, которая придает кормам слегка сладковатый вкус. Это очень важно, особенно для кормов для поросят, где сладкий вкус часто моделируется с использованием искусственных подсластителей.

Отсутствие анти-питательных факторовПодсолнухи не содержат известных анти-питательных факторов, в отличие от других источников белка, таких как соевый шрот, который содержит множество таких соединений. Тем не менее, использование подсолнечного шрота в птицеводческих и свиноводческих рационах ограничивается его концентрацией сырой клетчатки, что считается нежелательным, с некоторыми исключениями (например в диетах беременных свиноматок). В любом случае, подсолнечный шрот может быть свободно включен в рацион до тех пор, пока концентрация диетической сырой клетчатки не превышает 3-5 процентов.

Коммерческий продуктШрот подсолнечника коммерчески доступен в трех формах, в зависимости от уровня шелухи в конечном продукте, который определяет конечный уровень сырой клетчатки. Очищенный шрот подсолнечника не содержит шелухи и является наиболее желательным, хотя и самым дорогим, продуктом. В нем содержится около 38 процентов сырого протеина и 14 процентов сырой клетчатки. Это предпочтительный тип подсолнечного шрота для поросят и диеты лактирующих свиноматок.Частично очищенный подсолнечный шрот содержит (переменную) долю шелухи. Как правило, в нем содержится примерно 32-35 процентов сырого протеина и 20-25 процентов сырой клетчатки, точный уровень зависит от концентрации шелухи. Этот продукт подходит для выращивания свиней и диеты супоросных свиноматок.Стандартный шрот подсолнечника содержит всю шелуху семян. В данном случае концентрация сырого протеина, как правило, менее 30 процентов, с примерно 25-30 процентами клетчатки. Этот продукт следует избегать в рационах с низким содержанием клетчатки, но он может быть использован в рационах обслуживания (хряков, беременных свиноматок), или когда скорость роста должна быть уменьшена (например, в конце откорма финишных свиней). Семена подсолнечника (с полным содержанием жира) часто доступны после того, как были отбракованы масляной или кондитерской промышленностью по целому ряду причин, относящихся к их качеству. Целые семена содержат около 16 процентов сырого протеина, 45 процентов масла и 16 процентов сырой клетчатки. Исследования показали, что высокое содержание клетчатки в целых семенах размещает их на одном уровне с подсолнечным шротом с точки зрения пределов использования. Но высокое содержание масла в полножирных семенах создает дополнительные проблемы потребления корма, связанные с поедаемостью, даже в тех случаях, когда высокая концентрация содержания клетчатки не является серьезной проблемой, например, у беременных свиноматок.

xn--80abjdoczp.xn--p1ai

Шелуха от семечек, как универсальное средство на садовом участке

Органические удобрения из шелухи семечек малоизвестны среди садоводов-любителей. Поэтому, услышав о таком виде удобрений, многие садоводы задаются вопросом: « Как ее применять и какую пользу она может принести для огорода?».

В чем заключается польза удобрения из шелухи?

Многие знающие садоводы, особенно любители подсолнечных семечек, не выбрасывают шелуху, а используют ее для увеличения урожая на своем земельном участке.

Шелуха от семечек для удобрения почвы

Качества шелухи от семечек схожи с качествами следующих органических хозяйственно-бытовых отходов:

- древесная стружка и опилки;

- кожура гречихи;

- кора деревьев, или береста;

- скорлупа от переработки лесных орехов.

Основным составляющим компонентом шелухи является целлюлоза, что позволяет применять ее для мульчирования. Более того, опытные садоводы применяют эти органические отходы для обогащения почвенных структур питательными элементами, а также в качестве защиты овощных культур от слизней, способных в процессе своей жизнедеятельности повредить большое количество урожая.

Целлюлоза подвергается разложению довольно медленно, поэтому в процессе разложения она вытягивает очень большое количество азотных соединений из почвы. Это позволяет использовать данный органический материал в комплексе со свежим навозом, в составе которого находится большое количество содержания соединений азота.

Способы использования шелухи на дачном участке

Шелуха семечек может использоваться в следующих целях:

- Компостирование

- Создание мульчирующего слоя на грядах

- В качестве разрыхляющего материала плотных структур почвы

- Рассмотрим более подробно каждый способ использования шелухи

- Компостирование

Для создания компоста из шелухи рекомендуется складывать компостную кучу там, где она не будет мешать повседневной жизнедеятельности, либо использовать отдельный деревянный ящик. Так как кожура семечек подвергается разложению в течение долгого времени, их внесение в качестве готового удобрения лучше всего производить только после полного их разложения и превращения в готовую органику.

Для обогащения готового компоста элементами азота, необходимо смешать его с навозом, так получится очень питательное удобрение, которое обогатит структуру почвы различными питательными элементами.

Такое удобрение будет очень полезным при добавлении его в лунки при посадке следующих культур:

Удобрение из шелухи способно не только обогатить зеленые растения питательными элементами, но и улучшить почвенную текстуру, повысив ее воздухо- и водопроницаемость.

Мульчирование

Удобренная почва

В качестве мульчирующего слоя шелуха семечек является одним из лучших материалов. Бактерии, способные к разложению целлюлозы, обитают в поверхностных слоях грунта, поэтому разложившийся под действием этих бактерий нижний слой мульчи, будет препятствовать дальнейшему разложению подсолнечных кожурок. А это означает, что в почве не будет подвержена истощению азотными соединениями.

Перед тем, как приступить к мульчированию шелухой, необходимо обильно полить грядку водой. После укладки мульчирующего слоя влага в почвенных структурах будет сохраняться еще на протяжении 7-8 дней при жаркой погоде, поэтому на протяжении этого времени не нужно будет поливать грядку.

Для укладки мульчирующего слоя, шелуху подсолнечника необходимо рассыпать по поверхности грядки слоем в 3-4 см. Такой слой мульчи будет способствовать сохранению влаги в почве, а также послужит серьезным препятствием для таких вредителей, как слизни.

Слизни обычно обитают в местах, где повышен уровень влажности, но и в засушливых регионах при обильно выпадающих осадках, эти паразиты также могут поселиться рядом с овощными культурами. По уложенному мульчирующему слою шелухи от семечек слизни не смогут передвигаться, а значит и не навредят овощным культурам и не испортят урожай.

Мульчирующий слой можно укладывать на грядках, где произрастают следующие культуры:

- огурцы;

- цветная и белокочанная капуста;

- помидоры и баклажаны;

- свекла и морковь.

Еще одним плюсом, в применении шелухи от семечек в качестве мульчи, является то, что даже после обильных дождей, грядки сохранят свою форму и их не размоет. Кроме того, шелуха образует довольно плотный слой на поверхности почвы, через который не смогут произрастать сорняковые растения, а значит, грядки всегда будут выглядеть красивыми и ухоженными.

Удобрение грядок с помощью шелухи

Единственным минусом такого вида мульчирования является то, что если полив грядок будет осуществляться через шланг, то сухой мульчирующий слой может просто смыть напором воды. Поэтому, для удержания шелухи на грядке во время полива, рекомендуется укладывать на нее небольшой слой соломы, которая будет препятствовать размыву мульчи при поливе.

Совет! Если на дачном земельном участке нет возможности поливать овощные культуры с помощью шланга, лучше использовать мульчирующий слой из других материалов, так как отходы от семечек довольно сложно пролить, даже под сильным напором воды через шланг.

Шелуха, как средство для разрыхления почвы

В традиционном садоводстве для улучшения структуры почвы используется солома, которая заделывается в почву и способствует ее разрыхлению.

Шелуху от семечек также можно использовать для разрыхления плотных слоев почвенного грунта. Более того, ее удобнее вносить и легче равномерно распределять в почве. Под перекопку шелуха без всяких проблем равномерно заделывается как вручную, так и с помощью культиватора.

Разложение скорлупы подсолнечника, как и соломы, приводит к обогащению почвы питательными элементами, хотя в первый год этого не заметно, особенно, когда разлагающаяся шелуха начинает тянуть из почвы азотные соединения. Но все-таки она приносит пользу огороду, причем довольно легко собирается и хранится без создания особых условий.

Если сравнить действие шелухи, как разрыхлителя почвы и песок, то шелуха в краткосрочной ее перспективе превосходит песок. Единственным ее минусом является то, что она, как и солома способна разрыхлять землю только на протяжении трех лет. А песок, который вносится один раз, будет оказывать разрыхляющее действие на протяжении 15-18 лет, а может и дольше.

Кроме того, многие садоводы используют шелуху от семечек для посыпания тропинок между грядками, это служит своеобразным украшением земельного участка, а также обеспечивает комфорт при ходьбе по огороду, даже после выпадения осадков.

Зола от шелухи семечек, как удобрение

Первые плоды после удобрения

Шелуху семечек можно использовать в разных вариациях. Так, например, если ее сжечь, то образуется зола, которая очень богата щелочными элементами, поэтому она является незаменимым удобрением для почв с повышенной кислотностью. Для ее применения достаточно просто посыпать золой верхний слой почвы на грядках и лунках.

Для нейтральных почв также можно использовать золу для подкисления структуры почвы. Для этого необходимо смешать золу со свежим коровьим навозом и только потом вносить при помощи перекопки.

Такое удобрение следует вносить не чаще одного раза в три года.

Внесение золы будет способствовать повышению устойчивости растительности к изменениям погодных условий, а также будет воздействовать, как средство защиты от действия различных вредителей.

Выращивание рассады на шелухе

Материал для получения удобрения

Шелуха от семечек может также прекрасно подойти для экономии почвы во время посадки семян на рассаду. Для этого необходимо в отдельной емкости смешать шелуху от семечек с почвой в соотношении 1:1. Полученную смесь поместить небольшим слоем на дно рассадника, а сверху необходимо насыпать слой чистой почвы, примерно 3-4 см. После подготовленного рассадника, можно приступать к посадке семян.

Когда корни рассады проникнут в более глубокие слои рассадника, и достигнут нижнего слоя почвы с шелухой, можно будет увидеть внешние изменения рассады. Листья на растениях станут более темного оттенка зеленого цвета, стебли окрепнут и станут немного плотнее, благодаря получению питательных веществ из кожуры семечек.

Во время просмотра видео вы узнаете об удобрении почвы шелухой от семечек.

Такой способ посева семян на рассаду поможет получить крепкие саженцы, способные к выдаче высокой урожайности.

Внимание, супер НАЛЕТАЙ!

Удобрения

plodogorod.com